Estoque mínimo: o que é e quais estratégias aplicar?

A regra do estoque mínimo e máximo é um dos métodos de controle de estoque mais enraizados nas empresas. A classificação do inventário de uma empresa em diferentes tipos de estoque facilita o controle e a otimização dos níveis de estoque operacional para sua cadeia de suprimentos. A quantidade dos produtos armazenados vai diminuindo conforme os pedidos vão sendo expedidos e, em virtude dessas flutuações temos dois conceitos essenciais:

- O estoque máximo: é determinado pela capacidade de armazenagem que o armazém tiver e pela política de compras ou abastecimento.

- O estoque mínimo operacional: indica o ponto de consumo dos estoques em que é necessário repô-los, justamente antes de chegar a utilizar o estoque de segurança.

Em nosso artigo vamos analisar sua dimensão, suas limitações e como conseguir otimizar o estoque mínimo existente no armazém.

O que é o estoque mínimo? A regra do estoque mínimo/máximo

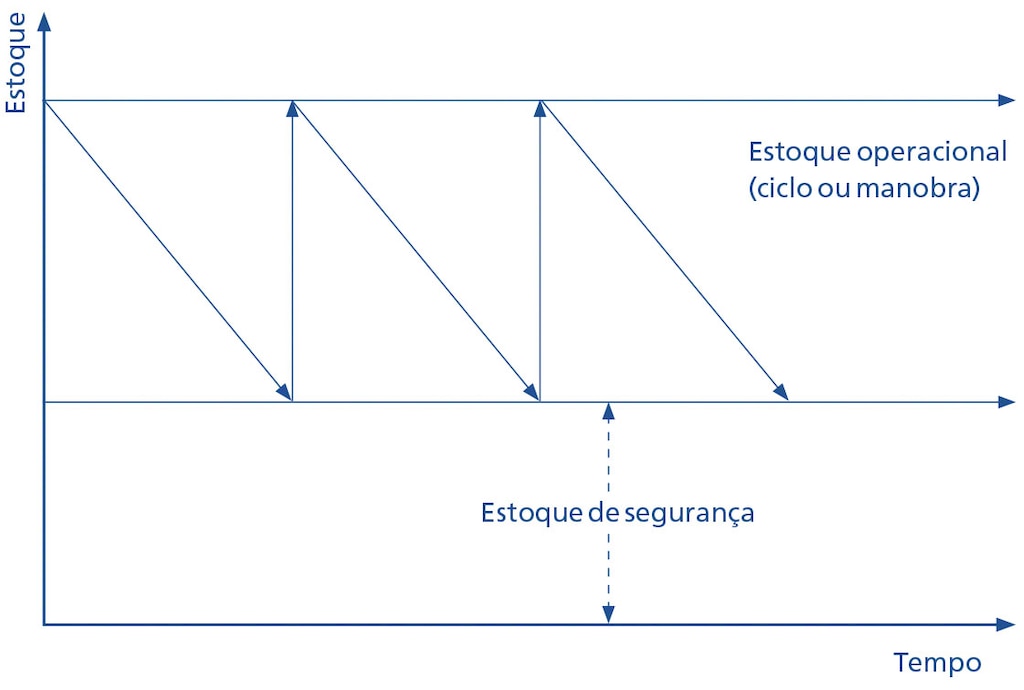

Com a regra do estoque mínimo/máximo se fixa um ponto de reabastecimento e, conforme forem se esgotando, se faz novamente um pedido para completar o inventário. Por isso, sua representação gráfica tem a forma de serra com picos ascendentes que mostram a compra de inventário e picos descendentes que evidenciam a expedição dessas mercadorias a partir do armazém.

Trata-se de um método simples de implementar e cuja execução pode ser automatizada com praticamente qualquer ERP ou WMS. Dessa forma, quando um SKU ou uma referência chegar ao nível de estoque mínimo, o sistema emite uma notificação ou uma ordem de reabastecimento automática, liberando assim os gestores dessa tarefa.

Existem diferentes métodos para fixar os níveis de estoque mínimo, em resumo, as principais variáveis que incidem no cálculo desse parâmetro são:

- As previsões da demanda: quanto se consome desse SKU em um prazo de tempo determinado?

- O lead time ou tempo de abastecimento do fornecedor: quanto tempo demora para processar o pedido e que este chegue ao armazém?

- O custo (e tamanho) do pedido e as normas do fornecedor nesse sentido.

Representação gráfica dos níveis de estoque

Quais as limitações da regra do estoque mínimo/máximo?

A regra do estoque mínimo/máximo é simples e fácil de implementar, por isso seu uso generalizado em muitas empresas. No entanto, essa conta tem limitações que convém mencionar:

- Parte de uma perspectiva focada em cada SKU de forma individual, sem considerar o estado global dos inventários nem dos fornecedores. Por exemplo, pode haver um fornecedor que tenha uma política de pedidos que exija que a empresa tenha um nível de gasto concreto, mas que pode ser distribuído entre todos os produtos de seu catálogo. Com uma abordagem de estoque mínima/máxima, o pedido seria emitido quando esse custo exigido fosse atingido com uma única referência e não com um conjunto delas, o que pode ser mais benéfico economicamente.

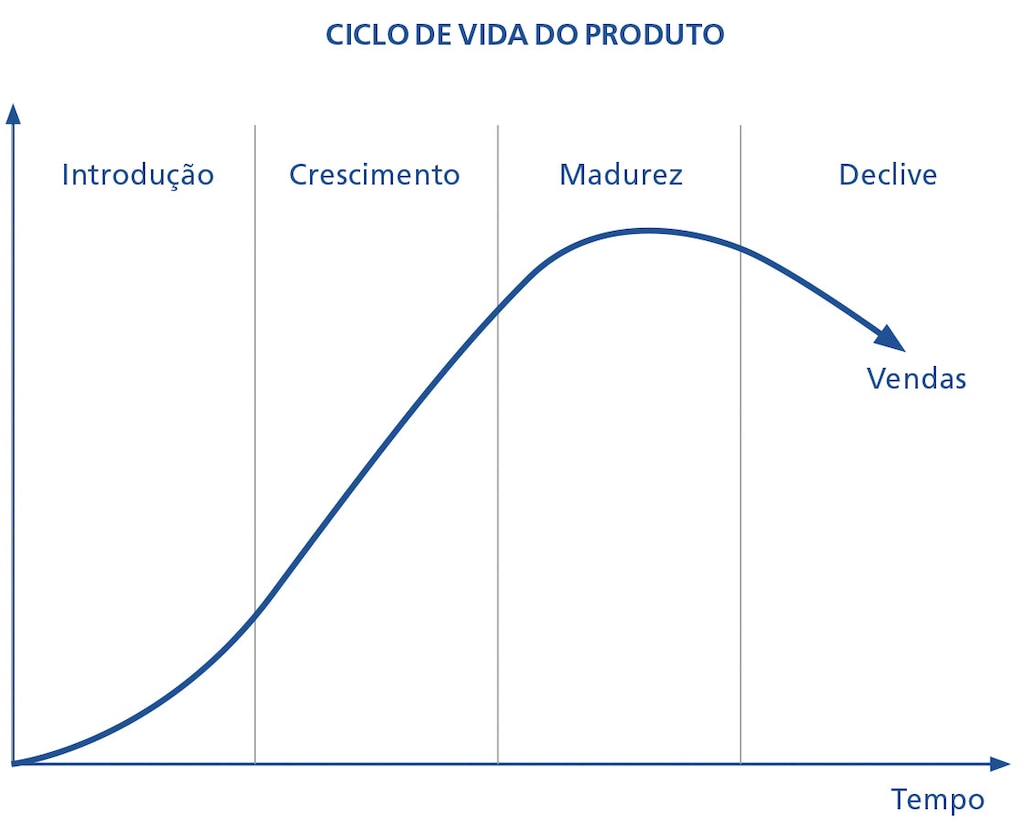

- Nem sempre se considera a própria evolução dos produtos. Cada referência passa por um ciclo de vida com várias etapas que influenciam na demanda (introdução, crescimento, maturidade e declive). A não ser que a regra de estoque mínimo/máximo esteja em contínua verificação manual (algo que significaria perder as vantagens da automatização desse processo), aplicar de forma contínua o reabastecimento poderia significar acumular estoques custosos e excessivos.

Vantagens de melhorar a gestão do estoque mínimo

Uma das consequências de aplicar uma política de estoque mínimo/máximo rígida é terminar acumulando mais inventário do que realmente é necessário. De fato, a otimização do estoque armazenado é um dos pilares da metodologia logística lean, pois as vantagens relacionadas a isso são significativas:

- Reduz o ativo imobilizado de estoques, permitindo que tal investimento possa ser destinado a outros itens aliviando a liquidez da empresa.

- O custo de manutenção desse estoque sofre uma redução, representando uma quantia importante no âmbito dos custos de armazenagem logística. Além disso, diminui o risco de armazenar inventário de pouca rotatividade que logo ficará obsoleto e acarretará perdas para a empresa.

- Libera-se espaço no armazém para novos usos: ampliar o catálogo, proporcionar mais capacidade à área de picking ou dedicá-lo ao estoque para o qual realmente é necessário.

Como otimizar o inventário para manter estoques mínimos?

Veja algumas recomendações a seguir:

- Classifique o inventário no armazém e priorize

Verificando e classificando as referências armazenadas em função do giro de estoques detectaremos aquelas que tenha ficado estagnadas e signifiquem um problema para a gestão do estoque global. Nesse sentido, o software de gerenciamento de armazém, além de permitir executar contagens cíclicas que comprovam a precisão dos dados de inventário, também oferecem um valioso histórico que facilitará imensamente a tarefa de otimização dos estoques.

Além disso, manusear essa informação será de grande ajuda para priorizar os estoques mínimos das referências que mais interessem seguindo diferentes parâmetros logísticos: rotatividade, margens de rentabilidade, custo de abastecimento… entre outros. Dessa forma, os estoques mínimos de cada referência devem ser fixados de um ponto de vista global e não individual: todos competem em conjunto pelo mesmo investimento destinado à aquisição de inventário.

- Planeje além dos números indicados no estoque mínimo

Às vezes, a regra de estoque mínimo/máximo funciona em um plano paralelo em relação à realidade, sobretudo se foi automatizado para cumprir rigorosamente no momento em que os estoques atinjam o ponto de estoque mínimo. No entanto, convém planejar o reabastecimento considerando todos os fatores que afetam as operações logísticas e não só a cifra do nível de estoque.

Se não fizermos dessa forma, o armazém pode ficar sobrecarregado no recebimento das mercadorias ou, se um pedido feito ao fornecedor estiver configurado como envio automático, a empresa perde vantagens, tais como as que envolve a consolidação ou unitização de mercadorias. Em qualquer caso, o armazém deve estar preparado para lidar com imprevistos desse tipo. Contar com um WMS disponibiliza a instalação para executar recebimentos cegos (não planejados) e organiza a gestão posterior de localizações para essas mercadorias.

- Aposte em um armazém mais eficiente reduzindo seus custos operacionais

A principal função do inventário é proporcionar capacidade para que a empresa possa responder à demanda do momento, da forma e modo mais adequados. Apesar de estratégias como o sistema just-in-time, que procura se aproximar do paradigma do estoque zero, é preciso armazenar estoques para o funcionamento da cadeia de suprimentos: sempre serão necessários.

Partindo da base de que é preciso ter um estoque mínimo, façamos com que o custo operacional seja o menor possível: vamos reduzir o tempo que esse inventário necessita estar armazenado. Para isso, uma abordagem válida é trabalhar em prol da eficiência do armazém melhorando seus tempos de abastecimento ou lead times. Estes podem ser divididos em dois de acordo com sua natureza:

- Lead time físico: refere-se ao tempo que envolve o transporte real das mercadorias de um lugar para outro. Sem dúvida, automatizar processos como os deslocamentos de mercadorias no armazém libera os operadores para que se dediquem a tarefas que agreguem mais valor.

- Lead time ligado à informação: refere-se ao tempo dedicado a processar pedidos, tramitar listas de picking e à organização de cada tarefa em uma ordem de prioridade correta. O WMS é uma ferramenta potente que foi pensada para reduzir o tempo dos ciclos e que também é capaz de aperfeiçoar a execução das operações praticamente erradicando os erros.

Além disso, a partir do armazém se controla a dinâmica entre os diferentes níveis de estoque que é fundamental para, por um lado, prevenir as temidas rupturas de estoque e, por outro, limitar o excesso dos estoques de segurança. Aqui o WMS também desempenha um papel importante, uma vez que agrupa todos os KPI essenciais para tomar decisões certeiras. Nesse sentido, destaca-se o módulo para o Easy WMS Supply Chain Analytics Software.

O desafio de fixar os estoques mínimos

O impacto financeiro de acumular inventários e as variações cada vez maiores da demanda fizeram com que muitas empresas mudassem o rumo da estratégia logística com objetivo de reduzir ao máximo os estoques armazenados. Isso revela as limitações da clássica regra do estoque mínimo/máximo. Tratar de ajustá-la a uma realidade cada vez mais complexa passa por integrar um software especializado na gestão logística e basear as decisões em dados mensuráveis.

Se você deseja transformar o armazém em uma instalação ágil e precisa, não hesite em contar com um WMS à altura. Entre em contato conosco e mostraremos para você uma demonstração personalizada do Easy WMS com todas as suas funcionalidades de controle e gestão de estoque.