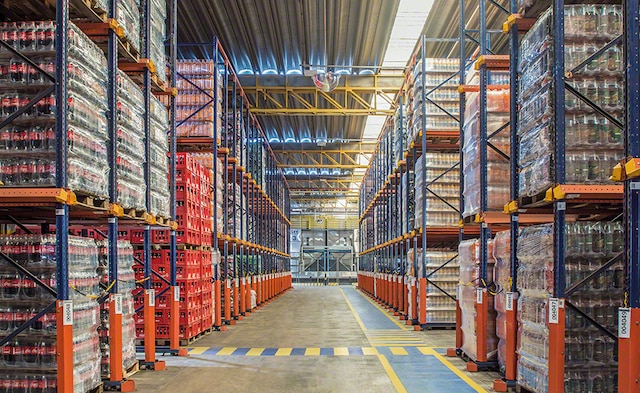

Estruturas drive-in

Sistema de paletização compacto projetado para armazenar por acumulação mercadoria homogênea e aproveitar ao máximo o espaço disponível.

O produto

Sistema drive-in/drive-thru: perfeito para armazéns com produtos homogêneos e grande quantidade de paletes por referência

As estruturas compactas são o método de armazenamento de alta densidade mais simples e acessível. Trata-se de um conjunto de estruturas que formam corredores por onde entram as empilhadeiras para executar as operações de depositar e coletar os paletes. Através dessa solução é possível aumentar significativamente a capacidade de armazenamento em relação à paletização convencional.

Essas estruturas podem assumir duas configurações: prateleiras drive-in (os paletes são carregados e descarregados em um mesmo corredor de trabalho) ou drive-thru (os paletes são carregados em um corredor frontal e descarregados em outro traseiro).

Vantagens das estruturas drive-in/drive-thru

- Máxima utilização do espaço: favorecem o máximo aproveitamento tanto da superfície quanto da altura disponível, aumentando a capacidade de armazenamento em relação às estruturas convencionais.

- Simples e econômicas: são o sistema de armazenamento compacto mais simples e que exige um menor investimento.

- Configuráveis: a profundidade e altura das estruturas se adaptam às necessidades do cliente e às características da mercadoria armazenada.

- Um ou dois corredores: permite trabalhar com um único corredor (carga e descarga pela parte da frente) ou com dois corredores (carga pelo corredor frontal e descarga pelo corredor traseiro).

- Elementos de orientação: as drive-in da Mecalux incorporam acessórios que facilitam os movimentos das empilhadeiras e a correta localização dos paletes.

- Economia de consumo energético: ocupam menos espaço, reduzindo a superfície a refrigerar em câmaras frias ou de congelamento.

- Fácil gerenciamento do estoque: em cada corredor é armazenada uma única referência, o que simplifica o controle e o gerenciamento do estoque.

- Para diferentes tipos de paletes: permitem armazenar paletes de diferentes pesos e dimensões.

As drive-in aproveitaram o espaço, o que nos proporcionou um aumento significativo da capacidade de armazenamento

Aplicações das estruturas drive-in

Ideais para armazéns com poucas referências e muitos paletes

As estruturas drive-in são adequadas para empresas que gerenciam referências homogêneas com um alto número de paletes por cada uma delas e pretendem aproveitar ao máximo a superfície disponível e aumentar a capacidade de armazenamento.

Como funciona a paletização compacta

Carga e descarga da mercadoria de acordo com as variantes drive-in e drive-thru

O gerenciamento da carga em uma estrutura compacta varia de acordo com sua configuração. Nas prateleiras drive-in, as operações para depositar e coletar os paletes são realizadas em um único corredor de trabalho. Já na modalidade drive-thru são utilizados corredores diferentes.

Testemunhos

Casos práticos

Ver mais casos práticosComponentes das estruturas drive-in

O sistema de armazenagem drive-in da Mecalux destaca-se pela qualidade de fabricação de todos os seus componentes. Os elementos mais expostos ao desgaste e à corrosão são tratados pelo processo de pintura por cataforese.

A estrutura dos porta-paletes drive-in é composta por um conjunto de montantes que suportam verticalmente o conjunto e configuram corredores interiores equipados com trilhos de apoio, ou seja, perfis horizontais sobre os quais os paletes são depositados.

Os porta-paletes drive-in da Mecalux possuem uma série de componentes, alguns deles opcionais, que reforçam a segurança da instalação e contribuem para prevenir acidentes durante a circulação das empilhadeiras no interior das estruturas.

Perguntas frequentes

As estruturas compactas, conhecidas também como sistema drive-in, drive-through ou drive-thru, são um sistema de armazenagem de alta densidade composto por um conjunto de estantes que formam corredores de carga interiores equipadas com trilhos de apoio sobre os quais os paletes são depositados. As empilhadeiras penetram na estrutura e circulam no interior desses corredores para carregar e descarregar a mercadoria. Graças à altura e profundidade dos corredores, esta solução favorece o máximo aproveitamento do espaço disponível e aumenta a capacidade de armazenamento em relação às estruturas convencionais.

As estruturas compactas permitem dois tipos de configuração, associados por sua vez a duas estratégias de gerenciamento da carga diferentes: as estruturas drive-in e as estruturas drive-thru. Na primeira variante, que é a mais comum, as operações de carga e descarga são executadas no próprio corredor de trabalho, por isso o gerenciamento do estoque é realizado seguindo o critério LIFO (last in, first out): o último palete depositado é o primeiro a ser coletado. Por outro lado, no armazenamento drive-thru, o processo de depositar e coletar os paletes é realizado em corredores diferentes, ou seja, a mercadoria entra por um lado e sai pelo outro. Nesse caso, a sequência de carga e descarga da estrutura segue o critério FIFO (first in, first out): o primeiro palete a entrar é o primeiro a sair. Essa configuração é frequentemente utilizada quando o sistema é usado como buffer ou armazém intermediário para regular com eficiência os fluxos entre duas áreas de trabalho (por exemplo, entre fabricação e expedição ou entre diferentes fases de produção).

O sistema drive-in/drive-thru para armazenagem representa uma solução de armazenamento compacto que satisfaz uma infinidade de exigências. Sua capacidade de armazenamento é superior ao das estruturas convencionais e, em comparação com outras soluções de armazenamento de alta densidade, é o sistema mais simples e o mais acessível. No entanto, o fato de as empilhadeiras terem de entrar na estrutura aumenta o tempo de manobra exigido para realizar o processo de depositar e coletar. Por outro lado, como cada corredor de armazenamento está reservado para uma única referência, o sistema drive-in não é indicado para armazéns onde se gerencia uma grande variedade de produtos. Devido a tais situações, a Mecalux também oferece soluções compactas que facilitam o gerenciamento de mercadoria mais heterogênea, como os porta-paletes dinâmicos, as estruturas push-back ou o sistema Pallet Shuttle.

Embora do ponto de vista estrutural não existam limitações, a altura máxima do sistema de armazenagem drive-in está condicionada pela capacidade de elevação máxima dos equipamentos de movimentação utilizados e em função dos sistemas de auxílio usados para realizar a manobra que incluam (câmera, pré-seletor de alturas, etc.).

A altura de cada nível de armazenamento da estrutura drive-in, também denominada porta-paletes drive-in, dependerá da altura do palete e do tipo de sistema construtivo (com trilho GP ou com trilho C). No primeiro caso, a altura do nível deve ser igual à altura do palete mais 150 mm. No caso do sistema de construção com trilho C, a altura do nível deve ser equivalente à altura do palete mais 200 mm.

A profundidade de cada corredor é o resultado da soma da profundidade de todos os paletes (incluindo a medida da carga se esta sobressair) mais uma folga por unidade de carga de, pelo menos, 25 mm. Por outro lado, o número de paletes armazenados em cada corredor costuma ser um múltiplo dos lotes de produção ou dos paletes que entram em um caminhão. Por exemplo, um porta-paletes drive-in destinado ao armazenamento de pedidos concluídos poderia receber 11 paletes em profundidade e 3 em altura, somando os 33 paletes de capacidade do trailer.

Para conseguir a máxima eficiência, é fundamental que todos os paletes depositados em um mesmo corredor de armazenamento sejam da mesma referência para evitar manuseios desnecessários.

Ao contrário das estruturas convencionais, no sistema compacto drive-in os paletes são manuseados pelo lado mais largo, ou seja, com as guias inferiores em posição transversal em relação aos perfis de apoio. A empilhadeira deposita o palete situando as guias inferiores nos trilhos de apoio.

As empilhadeiras utilizadas no sistema de armazenagem drive-in são as contrabalançadas e as retráteis. As empilhadeiras contrabalançadas não costumam superar os 7,5 m de altura; no entanto, as retráteis podem superar os 11 m.

Como as empilhadeiras circulam no interior dos corredores de armazenamento, é necessário calcular as margens adequadas para que possam trabalhar com total segurança, por exemplo, com uma folga mínima de 75 mm em cada lado da empilhadeira com os elementos verticais. Da mesma forma, o primeiro nível de trilhos de apoio deve estar a uma altura que não interfira nos elementos da empilhadeira, como o chassi.

Fale com um especialista