Ruptura de estoque: o que é e como evitar que ocorra?

Uma ruptura de estoque ocorre quando ao receber um pedido de determinado produto ou matéria-prima por parte do cliente, a empresa não dispõe do mesmo nos armazéns nas quantidades e condições necessárias.

Por isso, a compra não pode ser satisfeita e este incidente gera consequências muito negativas, uma vez que além de perder a venda também afeta a imagem da empresa perante o cliente.

Em nosso artigo analisamos os conceitos essenciais relacionados às rupturas de estoque: como tal indicador é calculado, as causas e consequências que este fenômeno tem e quais são as principais estratégias a seguir para evitar que ocorram.

1. Índice de ruptura de estoque

Qualquer manobra de gestão de estoque se sustenta sobre um delicado equilíbrio entre a demanda do produto e sua existência no armazém. A quebra de estoque chega quando esse equilíbrio se rompe.

No âmbito dos KPIs que devem ser medidos como parte da gestão logística encontramos o índice de ruptura de estoque, que é calculado da seguinte forma:

Índice de ruptura=pedidos não satisfeitos / pedidos totais x 100

2. Consequências das rupturas de estoque

A consequência direta de uma quebra de estoque é o aumento dos custos logísticos. O risco de ruptura de estoque é maior no contexto atual porque as empresas enfrentam o desafio de quanto mais inventário tiverem, mais altos serão os custos vinculados à armazenagem logística, por isso as empresas em geral estão optando por limitá-los ao máximo. Em torno dessa ideia surgiram metodologias como o just-in-time ou o cross-docking.

Nesse sentido, é complexo calcular todas as perdas derivadas disso. Assim, o montante resultante sempre será aproximado, pois, na ruptura de estoque entram em jogo fatores subjetivos.

Por um lado, temos a evidente perda da venda concreta que não pode ser satisfeita (valor objetivo). Mas também é preciso contemplar outros aspectos, tal como ter originado uma fuga de clientes para empresas da concorrência em busca do produto demandado (valor subjetivo).

Além disso, a imagem da marca fica afetada, o que, no âmbito da logística de e-commerce representa uma perda de confiança, sendo um grave problema para a demanda futura (valor subjetivo).

3. Causas das rupturas de estoque

As causas das quebras de estoque são de vários tipos e podem ser localizadas em diferentes pontos da cadeia de suprimentos. Para exemplificar podemos citar as seguintes:

- Um aumento inesperado da demanda: um exemplo muito habitual é o do “brinquedo favorito”, que entra na moda no Natal. Como o lead time de fabricação e distribuição é maior do que a margem dessas datas, costuma ocorrer uma inevitável ruptura de estoque.

- O planejamento deficiente da demanda: as tarefas de demand forecasting fazem parte de um dos âmbitos mais desafiantes da logística. Para estimar a futura demanda, é preciso analisar uma grande variedade de dados, entre os quais o histórico de vendas ou a sazonalidade e datas cruciais.

- Falta de precisão entre os dados de inventário registrados e a realidade, por falhas humanas no momento de localizar os produtos ou ao atualizar os dados de estoque.

- Atrasos no transporte: se o recebimento das mercadorias no armazém ocorrer após a data planejada, isso poderá provocar um atraso nas entregas para o cliente final.

- Atrasos dos fornecedores: se forem fabricantes, a falta de um único tipo de matéria-prima pode atrapalhar uma linha de produção inteira.

- Falhas humanas em diferentes pontos da cadeia de suprimentos.

4. Estratégias de gestão eficiente para evitar quebras de estoque

- Fazer uma previsão adequada da demanda

Atualmente, num contexto em constante mudança como o da logística, é preciso limitar a incerteza nas previsões de demanda e ajustar o abastecimento ao máximo. De fato, nessa área ocorre uma das aplicações do Big Data com mais potencial em logística.

Para conseguir uma previsão sólida da demanda e, de certa forma prevenir quebras de estoque, é preciso:

- Ter bem definido que em qualquer previsão é preciso estimar uma margem de erro.

- Identificar o ciclo de vida dos produtos: o mais natural é que passem pelas etapas de colocação no mercado (novidade), crescimento, maturidade e declive.

- Prever os picos de atividade em datas-chave e considerar a sazonalidade do setor.

- Calcular as previsões para o prazo mais próximo possível, uma vez que o futuro distante é mais incerto do que o futuro próximo. Conseguir operar com um lead time reduzido ajuda muito nesse sentido.

- Contar com um sistema informático que estruture os processos na cadeia de suprimentos

A implantação de um software especializado na gestão empresarial revelou-se como uma potente estratégia de controle e otimização dos fluxos logísticos. Devido à alta complexidade dos processos, normalmente se exige a integração de diferentes tipos de sistemas.

Nesse âmbito destaca-se o ERP (Entreprise Resource Planning) como elemento estruturador vinculado a sistemas mais específicos como o software de gerenciamento de armazém ou os programas de gestão de frotas de transporte.

Um dos principais objetivos que se busca conseguir com o uso desses sistemas é controlar os níveis de inventário disponível nos diferentes pontos da cadeia de suprimentos (podem ser armazéns, mas também lojas físicas, por exemplo)

Da mesma forma, é imprescindível estabelecer alertas que indiquem o momento em que é preciso fazer o reabastecimento de determinadas referências. Esses programas também minimizam os erros humanos na gestão de processos.

- Controlar os KPIs na gestão de estoque e atuar a partir dos dados

Fazer um controle dos indicadores cruciais na gestão de inventários é fundamental para evitar incorrer em ineficiências que possam originar quebras de estoque. Nesse sentido, destacamos as seguintes estratégias:

- Controlar o ponto de pedido: refere-se ao momento em que é preciso emitir um pedido de reposição para o fornecedor. O ponto de pedido deve estar em contínua revisão, uma vez que determina o nível de estoque mínimo que a empresa pode manter para assim evitar quebras.

- Marcar as quantidades que devem ser adquiridas em função de indicadores como a rotatividade das mercadorias, o índice da cobertura de estoque (mostra o tempo em que a empresa dispõe de estoque), e a ocupação do espaço de armazenagem.

- Contar com suficiente estoque de segurança para minimizar os desvios que possam ocorrer devido à demanda ou aos fornecedores, mas sem incorrer em um excesso de estoque no armazém.

- Adotar um sistema de inventário permanente

Às vezes, a ruptura de estoque ocorre por não ser capaz de localizar os produtos dentro da instalação, inclusive estando disponíveis no inventário da empresa.

Trata-se de uma das complicações que pode ser resolvida implantando um WMS que permita operar com um sistema de inventário permanente: a solução ideal para as empresas que contam com um número de referências complexo e elevado.

Nesse sentido, o software de gerenciamento de armazém garante o acesso aos dados de estoque em tempo real, podendo controlar o que existe no armazém e onde está.

Além disso, informatizar o banco de dados dos estoques permite analisar o histórico e verificar sua flutuação para assim identificar produtos essenciais para a empresa.

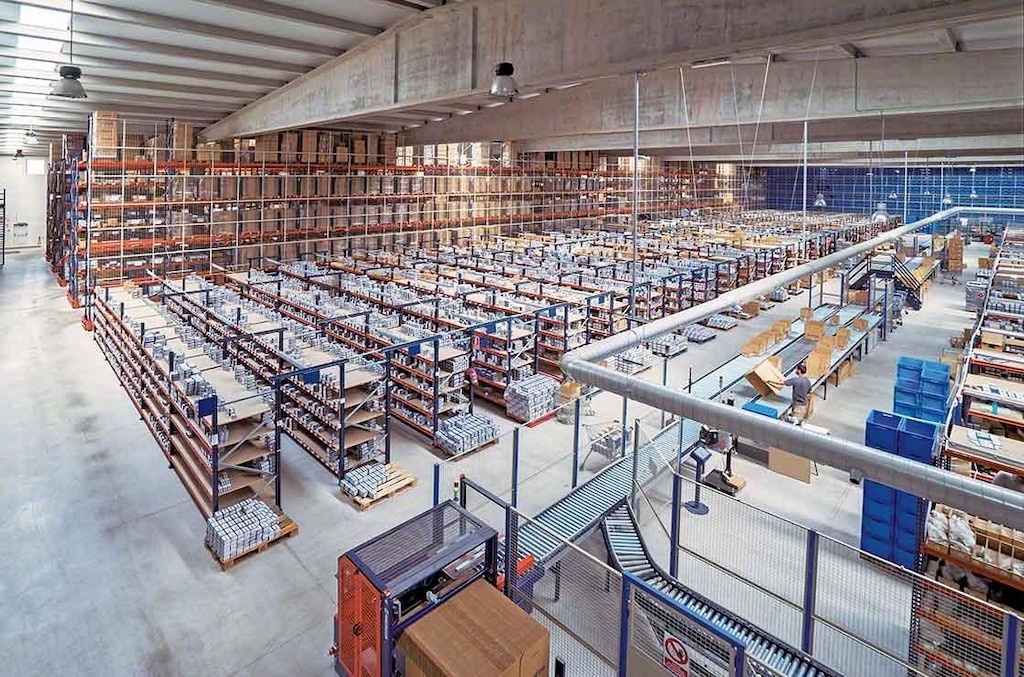

- Automatizar os processos intralogísticos e reduzir a deterioração da mercadoria

Em qualquer inventário ocorrem desperdícios, ou seja, perdas de mercadoria por deterioração, conservação inadequada, erros no manuseio e inclusive por furtos ou roubos.

Trata-se de uma questão que é preciso controlar para que os desperdícios não causem quebras de estoque. No entanto, é possível implementar medidas que as reduzam ao máximo, tais como:

- Estabelecer acessos limitados ao banco de dados do inventário. Isso é simples com um sistema de gerenciamento de armazém como o Easy WMS da Mecalux, uma vez que a equipe de trabalho pode gerenciar o acesso ao sistema e prevenir manuseios indesejados.

- Automatizar o manuseio das cargas, uma vez que melhora significativamente a segurança de todos os movimentos e evita acidentes que possam danificar a mercadoria e o pessoal. Além disso, o uso de máquinas também reforça o respeito pelos fluxos de mercadorias FIFO ou LIFO.

- Controlar de forma automática a identificação de referências e o registro de dados no sistema. Por exemplo, isso se consegue com elementos como os PIE (Postos de Identificação de Entradas), que garantem a confiabilidade dos dados mostrados pelo WMS.

Em suma, apesar da máxima que diz “o estoque mais rentável é o que não tenho”, o inventário é um elemento regulador necessário para o correto funcionamento da cadeia de suprimentos.

Portanto, evitar as rupturas de estoque se converte em um objetivo claro para qualquer empresa que queira proteger sua rentabilidade. As novas tecnologias, tais como o software de gerenciamento de armazém ou os sistemas automáticos facilitam sua consecução.