Como melhorar a produtividade do armazém: um guia passo a passo

Existe uma máxima em logística que diz “a primeira forma de ganhar tempo é não perdê-lo”. Portanto, nessa premissa encontramos o fator-chave para compreender como melhorar a produtividade do armazém, uma vez que, hoje em dia, mais do que nunca tempo é dinheiro.

A seguir vamos ver passo a passo as ações que devem ser realizadas para que sua instalação seja mais eficiente.

1. Fazer uma análise detalhada das tarefas

O ponto de partida para melhorar a produtividade é fazer uma auditoria sobre como o armazém funciona atualmente: que tipo de tarefas são executadas e quanto tempo é dedicado a cada uma delas. Essa etapa abrange os seguintes passos:

- Identificar as tarefas realizadas no armazém

- Tarefas administrativas: elaboração de relatórios, organização de guias de entrega, atribuição de trabalho (se não for feito de uma forma automatizada), controle de qualidade, reuniões internas, etc.

- Movimentação com mercadorias: entre as diferentes áreas do armazém (trajetos horizontais e verticais caso se trabalhe com cargas em altura).

- Deslocamentos sem cargas.

- Carga e descarga de caminhões.

Nesse ponto é necessário fazer uma menção especial à preparação de pedidos, visto que é uma das atividades mais custosas em âmbito operacional. Portanto, será necessário analisar em detalhes as tarefas relacionadas a cada fase do picking.

- Calcular o tempo operacional vinculado a cada tarefa

Com a lista já preparada é preciso classificar as tarefas, quantificá-las, anotar o número de movimentos realizado por cada uma, o tempo por movimento e o tempo total agregado.

Com isso vamos obter uma tabela que detalha ao máximo as implicações de cada operação. Por exemplo, carregar um caminhão engloba cinco ações diferentes: tarefa administrativa, deslocamento do equipamento de movimentação sem carga, coleta do palete, movimentação com a carga e posicionamento da mesma no caminhão.

- Analisar os resultados para definir ações

Contar com essa informação nos permitirá:

- Localizar e suprimir as tarefas inúteis ou duplicadas.

- Planejar os trajetos para tentar otimizá-los. Nessa etapa, contar com o auxílio de um sistema de gerenciamento de armazém como o Easy WMS desempenha um papel fundamental.

- Avaliar se será necessário fazer a reformulação do layout do armazém.

2. Analisar a produtividade dos equipamentos de movimentação

Os equipamentos de movimentação têm um impacto direto na forma de organização dos processos logísticos dentro do armazém. Por isso, merecem uma análise específica que consiste em:

- Registrar os recursos atuais de todos os equipamentos utilizados: a velocidade e altura que alcançam, a autonomia da bateria, frequência das cargas, com qual largura de corredores podem operar, entre outras.

- Medir seu impacto nos fluxos de materiais: quando o nível de atividade aumentar, haverá um momento em que o transporte de cargas dentro do armazém não poderá ser multiplicado sem resultar em ineficiência.

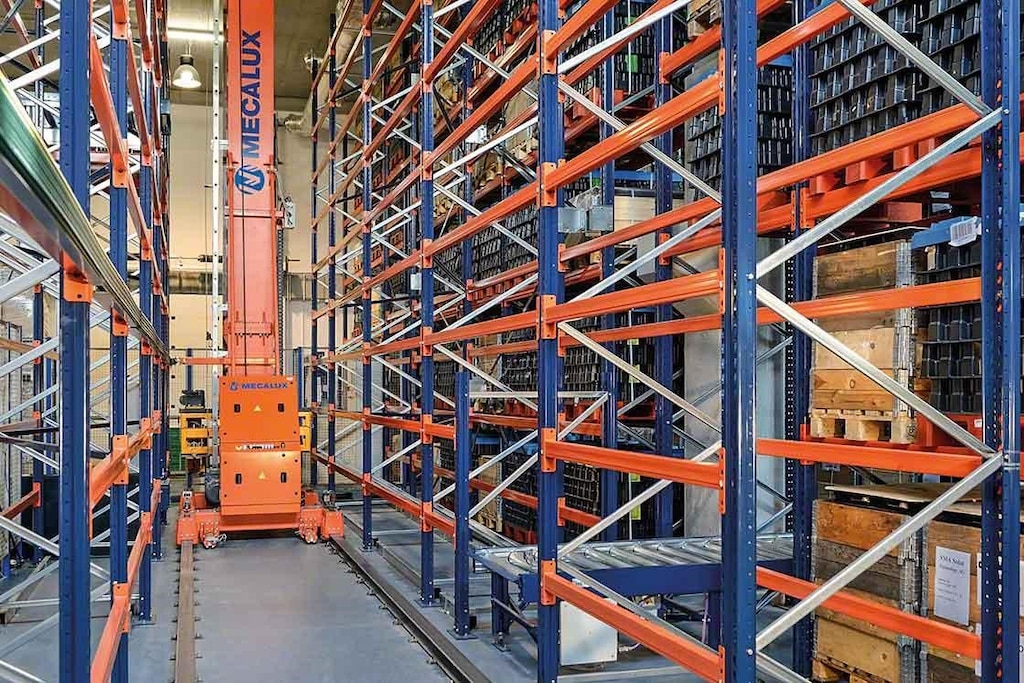

Graças a essa informação, será possível estimar os processos do armazém que podem ser automatizados, assim como permitirá definir os sistemas necessários. Por exemplo, a perda da eficiência vinculada a um tráfego saturado dentro do armazém pode ser uma das razões que motivem a implementação de um projeto de automatização, como foi o caso do operador logístico espanhol Disalfarm.

3. Avaliar o estoque armazenado

Uma das áreas da logística de armazenagem com mais potencial de melhoria é a gestão de estoque. Para encontrar oportunidades de melhoria neste âmbito convém:

- Analisar as tendências registradas pelos movimentos de estoque para identificar a sazonalidade e comprovar que a distribuição segue a regra de rotatividade de estoque A-B-C e está corretamente implementada no armazém e que os sistemas de armazenagem são os adequados.

- Rever os parâmetros logísticos considerados para atribuir as localizações, sobretudo quando esses forem variáveis, tal como o sistema de gestão de localizações desordenado ou caótico.

- Pesquisar pausadamente os processos que podem causar falhas na rastreabilidade. Por exemplo: como são classificadas as mercadorias que passam pelo controle de qualidade? Também convém localizar os produtos que compõem o denominado estoque obsoleto e preparar um plano de ação para planejar sua saída.

4. Consultar a equipe de trabalho

Outro ponto importante para melhorar a produtividade do armazém diz respeito aos operadores. Por isso, é importante envolvê-los no processo para:

- Determinar as necessidades de treinamento: as novas habilidades podem originar melhorias na produtividade da equipe.

- Analisar os postos de trabalho do ponto de vista da ergonomia e da segurança ocupacional.

- Combinar uma reunião em grupo para detectar os problemas que enfrentam diariamente: não há nada melhor para encontrar aquilo que está atrapalhado a eficiência no trabalho.

Em definitivo, para ganhar produtividade no armazém é necessário conter os custos e melhorar a qualidade do serviço. Uma auditoria em profundidade para verificar como a instalação está funcionando é essencial para identificar as ações que devem ser implementadas para melhorar o desempenho global.

Se, além disso, você quiser que um de nossos especialistas o acompanhe no processo, entre em contato conosco e colocaremos nossa experiência à sua disposição.