"Bill of materials" (BOM): a melhor aliada da cadeia de produção

A lista de materiais, ou bill of materials (BOM) em inglês, é um documento que define todos os elementos essenciais para realizar um processo de produção. Geralmente, a lista de materiais está envolvida nas etapas de projeto, produção e montagem de um produto.

Um bom exemplo, a bill of materials de um fabricante de pães inclui matérias-primas como farinha, fermento, água e, ao mesmo tempo, a infraestrutura necessária para a produção de pão, como amassadeiras e fornos.

Neste artigo, examinamos a importância da lista de materiais na cadeia de produção, como é criada e os diferentes tipos de BOMs existentes.

O que é uma Bill of Materials ou BOM?

Uma lista de materiais, Bill of Materials ou BOM, é uma lista completa das matérias-primas, peças e ferramentas necessárias para fazer um determinado produto. A lista de materiais também deve incluir os componentes e subcomponentes que compõem um produto, bem como as quantidades necessárias de cada um deles.

Além disso, a lista de materiais incorpora as instruções exatas do processo de produção e a sequência de montagem do produto.

O termo BOM (Bill of Materials) não deve ser confundido com MTO (Material Take Off), embora às vezes sejam usados como sinônimos. Um BOM é usado para a fabricação de produtos, enquanto um MTO é um documento semelhante, mas aplicado ao setor de construção.

Em suma, uma BOM é um inventário com todos os elementos essenciais para a fabricação de um produto. Hoje, definir uma BOM em detalhes é um processo chave para reduzir custos nas operações de armazém.

Para que serve uma lista de materiais?

Uma lista de materiais detalhada e bem planejada tem um impacto positivo no abastecimento correto das linhas de produção. Os armazéns devem se adaptar aos exigentes ciclos de produção e, para que toda a cadeia de suprimentos esteja coordenada e em sintonia, o primeiro passo para qualquer fabricante é compilar adequadamente uma lista de materiais.

Uma lista de materiais bem definida ajuda as empresas em:

- Planejar a compra de matéria-prima: determina qual matéria-prima deve ser comprada e em que quantidade produzir um produto, reduzindo custos ao evitar o excesso de matéria-prima.

- Estabelecer o custo do material: além da matéria-prima, há um custo relacionado aos equipamentos que devem ser utilizados no manuseio dessa matéria-prima, desde simples tesouras ou pistolas de cola, até sofisticadas máquinas de corte.

- Evitar rupturas de estoque: a planta de produção deve ter sempre a matéria-prima necessária para fabricar um produto sem interrupção.

- Detectar e minimizar erros: a Bill of materials define todos e cada um dos processos relacionados à fabricação de um produto. Seguir essas instruções específicas em cada etapa diminui a probabilidade de cometer um erro e é mais fácil detectar onde e quando ocorreu um incidente (rastreabilidade do produto)

Em resumo, um BOM é o ponto de partida para alcançar uma cadeia produtiva otimizada, sem erros e trabalhando a plena capacidade.

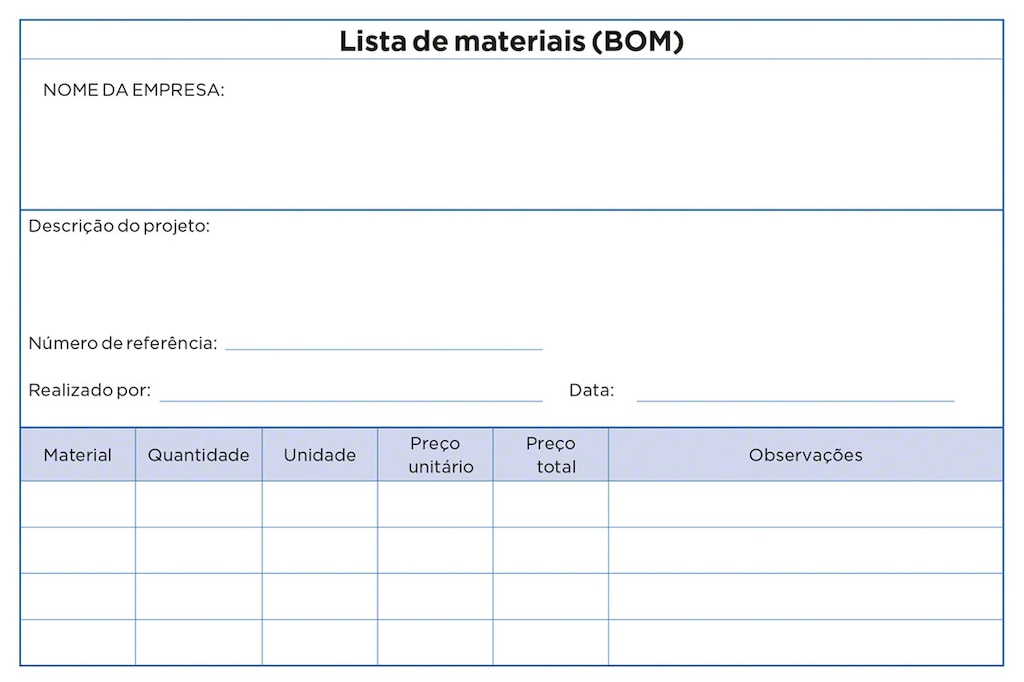

Projeto e estrutura de uma lista de materiais (BOM)

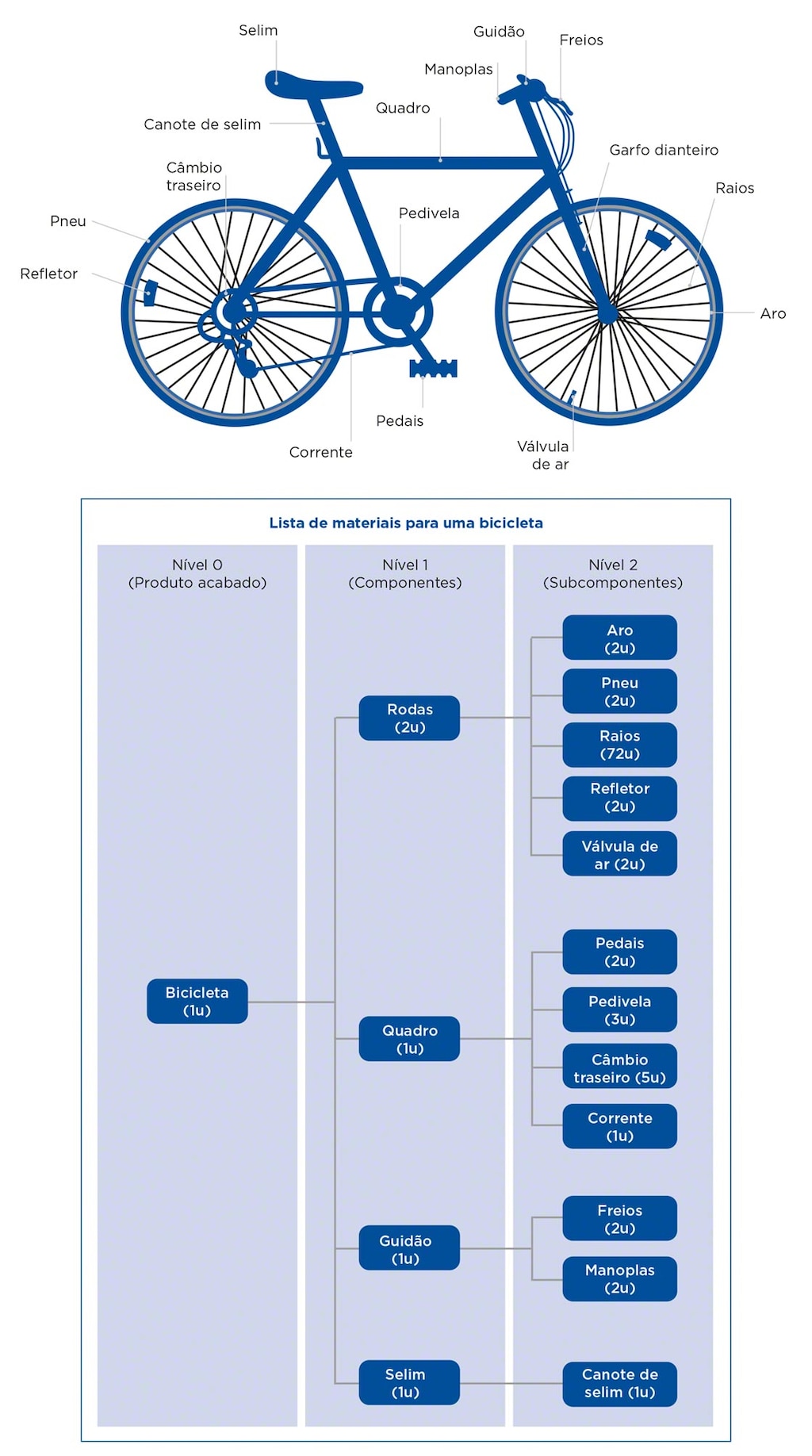

O design de uma BOM deve ser claro e conciso. De acordo com uma estrutura hierárquica, os materiais necessários para a fabricação de um produto são detalhados, com o nível mais alto mostrando o produto acabado e os componentes e subcomponentes nos níveis mais baixos.

Entre os métodos mais comuns para representar uma lista de materiais, podemos diferenciar duas estruturas de BOM dependendo da complexidade do produto e do grau de detalhe que você deseja alcançar:

- Single-level bill of materials: lista de materiais não específica e destinada a produtos sem muita complexidade. Esta BOM mostra os componentes e a quantidade correspondente necessária de cada um para fazer o produto final. Um exemplo seria a lista de materiais para uma mesa, pois consiste apenas em quatro pés, uma tábua, parafusos e porcas.

- Multilevel bill of materials: inclui vários níveis, com seus componentes e subcomponentes, bem como a relação entre eles e sua quantidade. Em suma, é uma lista mais detalhada que reflete todo o material para fazer um produto. Por exemplo, no BOM de uma bicicleta. Num primeiro nível temos quatro componentes e a quantidade necessária: caixa de câmbio (1), rodas (2), pedais (2) e quadro (1). A caixa de câmbio e o quadro por sua vez, incluem subcomponentes:

- Caixa de câmbio: câmbio traseiro (5), Pedivela (3) e cabo (2).

- Quadro: freio (2), selim (1), guidão (1), garfo (1).

Da mesma forma, a lista de materiais (BOM) também é caracterizada por conter especificações adicionais que ajudem a entender melhor o processo de fabricação:

- Nível: a cada material em uma Bill of Materials (BOM) é atribuído um número que corresponde ao nível hierárquico da lista de materiais. O nível 0 é o produto final, 1 os componentes, 2 os subcomponentes e assim por diante. A indicação do nível facilita a compreensão da estrutura da lista.

- Número de identificação: cada material, peça ou componente que consta na lista de materiais recebe um número que facilita sua identificação de forma fácil e rápida.

- Descrição: a lista inclui uma descrição de cada material ou componente que ajuda a melhor compreender, identificar e distinguir os elementos que o compõem.

- Quantidade: o número de unidades necessárias para cada componente deve ser especificado. É essencial garantir um ritmo de produção ininterrupta.

- Observações: quaisquer informações adicionais e relevantes devem ser inseridas para o bem de todos os participantes da lista de materiais (BOM).

Tipos de BOM

Existem diferentes tipos de listas de materiais que foram adaptadas e personalizadas de acordo com sua finalidade e necessidades de negócios. Estas são as principais BOM:

- MBOM (Manufacturing Bill Of Materials): a lista de materiais de fabricação (MBOM) contém informações sobre todas as peças e conjuntos necessários para construir um produto, bem como o material de embalagem para poder enviar o produto acabado ao cliente. As informações do MBOM são usadas para calcular quando os materiais devem ser adquiridos e quando a ordem de produção deve começar. O MBOM auxilia o departamento de compras a definir uma periodicidade na compra de peças e a negociar um melhor preço com os respectivos fornecedores.

- EBOM (Engineering Bill Of Materials): esta lista de EBOM é criada por engenheiros de produto durante a fase de design e geralmente é baseada em um desenho CAD (Computer Aided Design) ou EDA (Electronic Design Automation). Refere-se a como o produto acabado foi projetado anteriormente. Uma EBOM rigorosa e precisa é essencial, principalmente para o lançamento de um novo produto, pois é o documento que garante a disponibilidade de materiais e peças na hora da fabricação. É comum haver mais de uma EBOM para um produto, pois o design passa por uma série de revisões.

- SBOM (Service Bill Of Materials): uma lista de materiais de serviço (SBOM) é uma lista que inclui as etapas de instalação e reparo, bem como todos os componentes reparáveis que um serviço técnico deve levar em consideração para garantir o correto funcionamento de um produto.

- Sales Bill Of Materials: uma receita de materiais de vendas fornece todos os detalhes de um produto acabado antes da montagem e durante a fase de vendas. Nesse tipo de lista, o produto acabado e os componentes aparecem como itens separados no documento de pedido de venda.

Na realidade, pode-se fazer uma BOM para praticamente qualquer atividade que requeira diferentes elementos e processos, desde cozinhar um simples prato de feijoada até fazer um avião sofisticado. As listas de materiais não são exclusivas ou independentes, ou seja, é possível que, para a realização de uma atividade, seja criada mais de uma lista técnica.

Software para BOM: ERP e WMS

O uso de software é essencial para controlar e monitorar automaticamente a correta aplicação de uma lista de materiais (BOM).

Décadas atrás, as listas de materiais, especificamente o MBOM (Manufacturing Bill Of Materials), eram gerenciadas por sistemas, ou seja, um software responsável pelo planejamento e gerenciamento de materiais para controle de estoque e produção. Com o passar dos anos, os sistemas MRP evoluíram para um ERP (Enterprise Resource Planning) moderno e mais completo, que inclui ferramentas que controlam os elementos relacionados à produção de um produto.

Paralelamente e compatíveis com ERPs, estão localizados os sistemas de gerenciamento de armazém (WMS). Eles oferecem ferramentas ainda mais precisas e sofisticadas que o ERP para alcançar maior desempenho tanto na cadeia de produção quanto na armazenagem e fornecimento de matérias-primas, produtos semiacabados e produtos acabados.

Um exemplo disso é o módulo WMS para produção disponível no Easy WMS da Mecalux. Este módulo permite uma integração total dos processos de abastecimento nas linhas de produção com a armazenagem do produto acabado. Com isso, obtém-se uma total rastreabilidade e gestão do estoque, o tempo de ciclo nos processos produtivos é melhorado e uma maior qualidade do produto é alcançada.

BOM: logística e produção unidas

Todos os elementos envolvidos na cadeia de suprimento devem estar perfeitamente otimizados e coordenados para se obter o melhor resultado possível. No que diz respeito à cadeia de produção e logística, é fundamental que funcionem de forma sincronizada, pois o desempenho de um influencia diretamente o do outro.

Para isso, é necessário ter uma lista de materiais detalhada, que contenha todas as informações relacionadas à fabricação de um produto e que atenda às necessidades de áreas como logística ou compras, por exemplo. Afinal, podemos dizer que BOM é a receita de um produto, a etapa inicial e de desenvolvimento a partir da qual são definidos todos os materiais e elementos que participarão da fabricação do produto final.

Para garantir uma boa gestão da lista de materiais, a automação e a utilização de software são duas premissas básicas. Portanto, não hesite em entrar em contato com a Mecalux para que uma equipe de especialistas possa ajudá-lo a melhorar os processos de seu armazém.