O braço robótico industrial ganha espaço no armazém

A redução dos tempos logísticos forçou as empresas a automatizarem os processos para alcançar a máxima produtividade. Um bom exemplo disso é a popularização dos braços robóticos industriais, pois eles agilizam tarefas repetitivas que antes eram atribuídas a um operador.

Na verdade, esta é uma tecnologia que não só melhora a eficiência na produção e logística, mas também permite realizar automaticamente - sem intervenção humana - o carregamento de objetos pesados e operações que exigem alta precisão.

Por isso, cada vez mais empresas apostam nessa solução. Um estudo da consultoria Information and Communication Technology (ICT) Market Research indica que o volume de negócios desses aparelhos passará de 18,9 bilhões de dólares para 39 bilhões em 2024, o que representa um crescimento de 206%.

Neste artigo explicamos como surgiram os braços robóticos industriais e quando se consolidaram no armazém, mostrando suas vantagens e principais aplicações na indústria.

O que é um braço robótico?

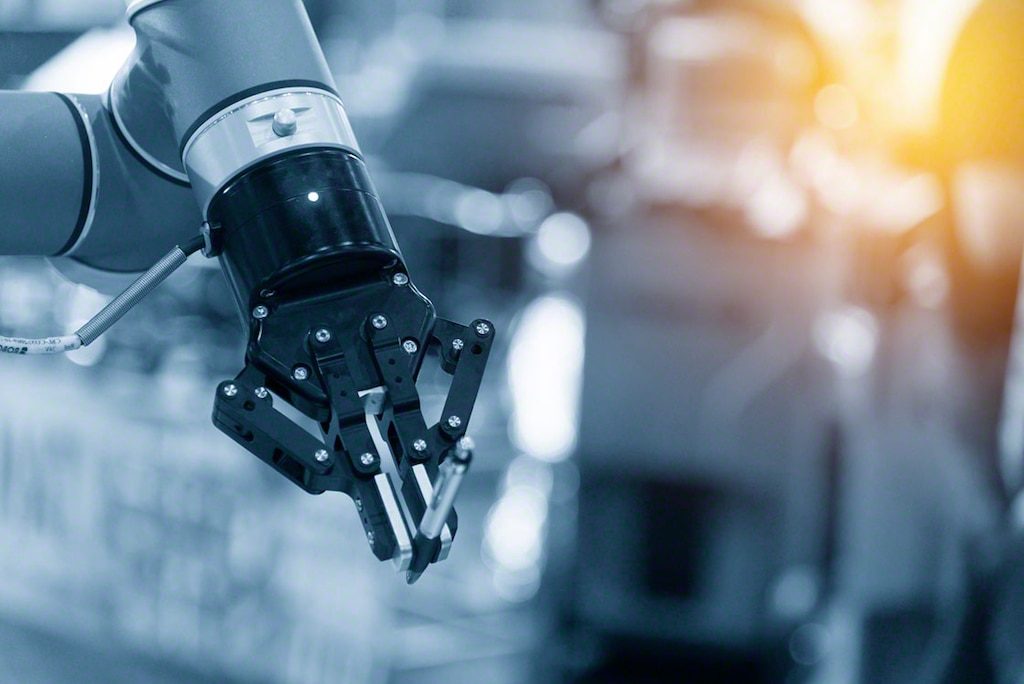

Um braço robótico é um dispositivo programável cujas funções e comportamentos principais se assemelham aos de um braço humano. As diferentes partes que compõem o robô são unidas e conectadas entre si para que ele execute movimentos de rotação e translação.

Na extremidade do braço, como extensão, está localizada a mão robótica, que pode ter a forma de pinça, ventosa ou garra, dependendo da função que deve desempenhar. Estas podem ser, entre outras, de sujeição, movimentação de mercadoria, picking ou montagem de peças.

Embora o primeiro protótipo de robô industrial seja considerado o do engenheiro inglês Bill Griffith P. Taylor em 1938, foi somente na década de 1970 que se desenvolveu uma intensa corrida tecnológica, principalmente entre empresas japonesas e norte-americanas, a fim de revolucionar o mercado de produção industrial em massa por meio da robótica. Hoje, a alemã Kuka e a suíça ABB são algumas das fabricantes mais proeminentes no desenvolvimento desses dispositivos.

Para que serve? Aplicações de um braço robótico industrial

Esses dispositivos são usados principalmente para simular ou substituir as habilidades do braço humano durante as operações de produção e logística. Por ser totalmente automatizado, o braço robótico industrial desempenha as mesmas funções que um operador poderia desempenhar, mas com capacidade para lidar com cargas mais pesadas, com maior velocidade e sem cansaço que a repetição de movimentos implica para um ser humano.

Esses dispositivos, que podem operar sozinhos ou fazer parte de uma linha de montagem, são utilizados em indústrias que exigem extrema precisão, como a automotiva. Também são úteis em setores que requerem movimentos e no pick and place (coleta e colocação) de cargas pesadas.

É o caso, por exemplo, da Porcelanosa, líder no setor de cerâmica. A Mecalux equipou o complexo logístico, que a empresa possui em Vila-Real (Espanha) e de onde abastece as oito empresas que integram o grupo, com tecnologia de ponta. Um braço mecânico de manipulação foi instalado em cada estação de picking para ajudar o operador a mover as cargas mais pesadas. A função dessa máquina é movimentar as embalagens mais pesadas do buffer (área de acúmulo) para a estação de picking no momento certo, evitando o uso de porta paletes ou empilhadeiras para movimentar a carga.

Braço robótico industrial: vantagens de automatizar as operações

A implementação de um braço robótico industrial em uma instalação de produção ou armazenamento facilita:

- Aumentar significativamente o desempenho operacional: ao contrário de um operador, os braços robóticos industriais podem repetir a mesma tarefa pelo tempo que for necessário.

- Otimizar e tornar processos complexos mais eficientes: diante de cargas pesadas ou operações que exijam grande precisão, como a montagem de certas peças no setor automotivo, somente com um braço robótico é que se consegue o máximo desempenho.

- Garantir a máxima segurança para todos os operadores: a inclusão desses robôs nas linhas de produção e na logística evita que os operadores sejam expostos a operações pouco ergonômicas, que acarretam maiores riscos.

- Reduzir custos de produção e mão de obra: apesar do investimento inicial, a longo prazo, a automação reduz os custos e potencializa a mão de obra exigida pela instalação, oferecendo um rápido retorno do investimento (ROI).

- Garantir a viabilidade das operações em condições extremas: somente um braço robótico industrial pode garantir a produtividade em áreas refrigeradas ou de atmosfera controlada.

Em contrapartida, deve-se considerar que a implantação de braços robóticos representa um alto investimento inicial para a empresa. E seu verdadeiro benefício só ocorre em tarefas repetitivas e muito específicas, nas quais cargas de volume semelhante são manipuladas. É por esta razão que os braços robóticos não são recomendados quando não há movimentos repetitivos típicos de um braço (pequenos movimentos ou voltas) e quando a mercadoria não é homogênea.

Tipos de braços robóticos industriais

Existem vários tipos de braços robóticos, dependendo dos movimentos que executam, dos produtos que manipulam ou das operações das quais participam. Estes são os principais tipos que encontramos no mercado:

- Robô cartesiano: dispositivo que possui três eixos lineares e que, portanto, só se move transversalmente. Este tipo é usado principalmente em operações de pick and place e operações de montagem.

- Robô cilíndrico: usado frequentemente para manipular máquinas de fundição sob pressão, soldagem por pontos ou realizar operações de montagem altamente complexas. Sua configuração cilíndrica permite dois movimentos lineares e um movimento rotacional.

- Robô polar ou esférico: deve o seu nome ao fato de ser justamente as coordenadas esféricas que marcam os movimentos deste dispositivo em relação a outro sistema de referência. São especialmente úteis em processos de produção de soldagem a gás, fundição de metal ou moagem.

- Robô Scara: sigla em inglês para Selective Compliant Assembly Robot Arm, este dispositivo se destaca pela flexibilidade, já que possui até quatro graus de liberdade. Isso dá velocidade e simplicidade em comparação com outras classes de robôs, como os cartesianos.

- Robô articulado: esta máquina possui no mínimo três juntas rotativas, o que a consolidou nos mais complexos processos de produção. Este robô é utilizado no setor automotivo, por exemplo, para pintura em spray.

- Robô paralelo: também conhecido como robô delta, é equipado com uma plataforma móvel e articulações giratórias, garantindo uma ampla gama de movimentos. É usado para a preparação de pedidos, em particular para produtos de baixo volume.

Ao automatizar uma instalação, o gestor de logística deve decidir que tipo de braço robótico instalar no armazém, dependendo do layout da instalação, do fluxo de mercadorias, do tipo de carga ou do volume de picking, entre outros fatores.

Implementação progressiva da inteligência artificial

Os braços robóticos articulados são apenas mais um exemplo da aposta na automação que gradativamente vem sendo realizado nos armazéns e centros de produção. É evidente que a incorporação de máquinas garante a máxima produtividade e competitividade das empresas.

Assim, estes robôs irão complementar cada vez mais os sistemas de armazenagem automático já consolidados no armazém 4.0. como transelevadores, transportadores e Pallet Shuttles.

Em definitivo, a indústria exige eficiência e segurança em cada uma das operações que compõem a cadeia de suprimento. Um braço robótico industrial garante uma produção mais ágil e sem erros.

Se você deseja implementar soluções automatizadas em seu armazém, entre em contato com a Mecalux. Um consultor especializado irá aconselhá-lo sobre como automatizar sua instalação.