Dez dicas para agilizar o picking

Atualmente, existem inúmeras soluções para agilizar o picking e sem cometer erros. Dado que a preparação de pedidos se caracteriza por ser uma das operações mais complexas em uma instalação logística, como as empresas podem agilizar esse processo e aumentar a produtividade?

Considerando variáveis como o setor industrial, o tamanho do armazém ou o tipo de produto, as empresas podem optar por estratégias que permitam rentabilizar o picking, monitorar o desempenho ou, inclusive, automatizar parcial ou totalmente a operação com tecnologias para armazenar e preparar pedidos.

Como agilizar os processos de picking?

O gerente de logística deve analisar o desempenho do processo de picking e buscar soluções para aumentar a velocidade da operação e eliminar o risco de erros. Algumas dicas para aumentar a velocidade do picking:

1. Projetar o armazém de acordo com as necessidades logísticas

O primeiro passo para que a preparação de pedidos seja rentável diz respeito ao layout da instalação, que deve ter uma distribuição adequada para melhorar as operações, portanto, a instalação deve estar bem dividida por áreas para permitir que os operadores ou robôs se movam com agilidade.

O layout do armazém deve ser coerente com o planejamento logístico da empresa. O layout do armazém deve contemplar não só as diferentes áreas de preparação de pedidos, como também deve delimitar as áreas de recebimento de mercadoria, de armazenamento ou de expedição de produtos.

2. Equipar o armazém com sistemas de armazenagem adequados

Existem inúmeros sistemas de armazenagem dependendo de critérios como a unidade de carga a localizar, o layout do armazém, os equipamentos de movimentação que operam na instalação ou as características do produto.

A escolha do sistema de armazenagem deve ser adaptada às características dos produtos e às necessidades logísticas do negócio. Por exemplo, a comercialização de produtos do setor de alimentos e bebidas tende a exigir soluções compactas que promovam a eficiência energética, enquanto outros setores podem precisar de um maior grau de acessibilidade à mercadoria.

3. Implementar estratégias de picking eficientes

O gerente de logística deve incluir uma ou várias estratégias de preparação de pedidos para orientar os pickers na operação e melhorar seu desempenho. Em um armazém manual, é comum implantar métodos como o batch picking, que permite coletar artigos de vários pedidos ao mesmo tempo, ou o picking por áreas, que designa um ou vários operadores por área para coletar os produtos que estejam nessa área.

Não existe uma estratégia de picking ideal que possa ser aplicada da mesma forma em todos os armazéns. Cada instalação exige estratégias específicas que se adaptem a fatores como o número de referências e sua rotatividade, a distribuição do armazém ou a quantidade de preparadores de pedidos, entre outras variáveis.

4. Digitalizar as operações de armazém

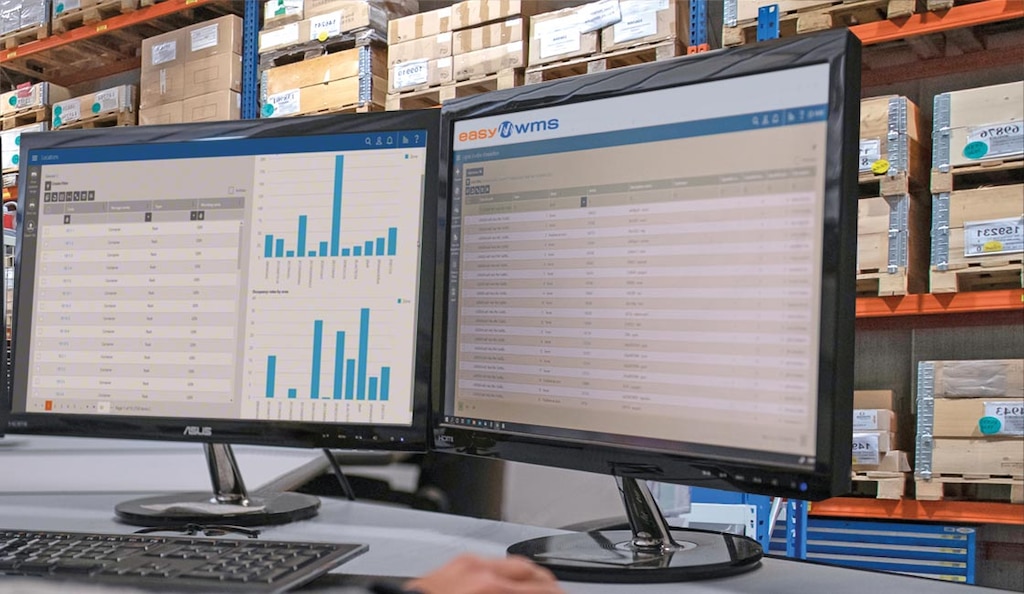

Implementar um programa especializado como um software de gerenciamento de armazém (WMS) minimiza o risco de cometer erros nas operações de armazenamento, incluindo a preparação de pedidos. Por exemplo, um WMS distribui as referências entre as localizações de armazenamento de acordo com as regras e critérios preestabelecidos pelo gerente de logística.

Além disso, o software se conecta aos PCs de trabalho e aos terminais de radiofrequência guiando cada passo dos operadores nas tarefas a realizar, indicando-lhes os percursos mais produtivos e limitando significativamente o risco de cometer falhas.

5. Projetar rotas de picking adequadas

Entre as inúmeras funcionalidades de um software de gerenciamento de armazém, destaca-se o traçado de rotas de picking eficientes: com o auxílio do programa, os operadores reduzem os deslocamentos desnecessários no armazém.

Visando melhorar a produtividade dos operadores, um software como o Easy WMS da Mecalux oferece a funcionalidade avançada Labor Management System, que detecta oportunidades de melhoria nas tarefas de preparação de pedidos medindo o desempenho dos pickers.

6. Monitorar o KPI de picking

Para obter eficiência na preparação de pedidos, o gerente de logística pode utilizar indicadores de desempenho (KPI) que monitorem o desempenho das operações de picking, tais como sua precisão, a porcentagem de ordens expedidas, a quantidade de referências em estoque ou a taxa de pedidos pendentes.

Um software de gerenciamento de armazém avançado, como o Easy WMS, oferece a funcionalidade Supply Chain Business Intelligence, que estrutura e segmenta todas as informações geradas no armazém e contribui para a tomada de decisão baseada no desempenho real da instalação.

7. Planejar um ‘slotting’ adequado

A estratégia de slotting, distribuição de estoque nas diferentes localizações do armazém, deve ser verificada periodicamente para se adaptar às mudanças na demanda de produtos.

Digitalizar as operações com um software permite determinar a localização adequada para cada referência. Por exemplo, o módulo Software de Slotting para armazéns da Mecalux analisa a demanda atual e histórica de cada referência e recomenda fazer periodicamente uma redistribuição das localizações para obter um picking mais produtivo e sem erros.

8. Implantar métodos de picking automatizados

A implementação de um software de gerenciamento de armazém pode ser combinada com outros métodos de picking semiautomáticos como o pick-to-light ou o voice-picking, que guiam os operadores no processo de preparação de pedidos.

Em armazéns automatizados também podem ser incluídos robôs de picking ou braços antropomórficos que maximizam o desempenho dos movimentos mais repetitivos.

9. Automatizar o transporte da mercadoria

A estratégia de preparação de pedidos goods-to-person (‘produto ao homem’) utiliza soluções automatizadas que aproximam a mercadoria dos operadores. Nesses sistemas de transporte, os operadores não precisam se deslocar, pois basta coletar as unidades de carga recebidas em sua estação de trabalho. Ao aproximar o produto do operador, essa estratégia de picking reduz o tempo e aumenta a eficiência da instalação.

Os armazéns também podem ser equipados com soluções de transporte automatizadas, tais como veículos guiados automaticamente (AGV) ou robôs móveis autônomos (AMR) que utilizam tecnologias como machine learning para realizar tarefas e mover os estoques pelo armazém sem necessidade de serem dirigidos por alguém.

10. Instalar sistemas automatizados de armazenamento

Os sistemas de armazenamento automáticos permitem aumentar o número de ciclos e acelerar a coleta de mercadoria das localizações. As soluções automatizadas como os transelevadores para caixas (miniload) ou paletes garantem o abastecimento contínuo de mercadoria nas diferentes estações de picking.

Para interligar duas áreas do armazém, esses sistemas também podem ser complementados com transportadores que movem, acumulam ou distribuem as unidades de carga para a área de picking. Equipar um armazém com um circuito de transportadores permite abastecer, de forma ininterrupta, as estações de picking com mercadoria, dinamizando essa tarefa.

Estratégias para obter um picking mais ágil

A preparação de pedidos é uma das etapas mais complexas na logística de uma empresa. Para suprimir o risco de erros e dinamizar os processos de picking, os gerentes de logística devem explorar as soluções que podem aumentar a produtividade dessa operação.

A automação de processos pode ser a solução para uma preparação de pedidos otimizada. Soluções como um software de gerenciamento de armazém que coordena tudo o que acontece no armazém ou sistemas de transporte e armazenamento automáticos, como transelevadores ou robôs autônomos, eliminam o risco de erros durante o manuseio da mercadoria. A Mecalux tem uma vasta experiência desenvolvendo e implementando tecnologias de armazenamento. Caso você deseje melhorar sua logística, não hesite em entrar em contato conosco. Um consultor especializado irá assessorá-lo sobre a melhor solução para sua instalação.