dA boa organização e gestão do armazém permite oferecer o melhor serviço, dispor do estoque necessário, ter uma alta ocupação do armazém, empregar o menor tempo nas operações internas como o transporte ou o picking, controlar o estoque, assim como otimizar as alocações e os fluxos, entre outras questões.

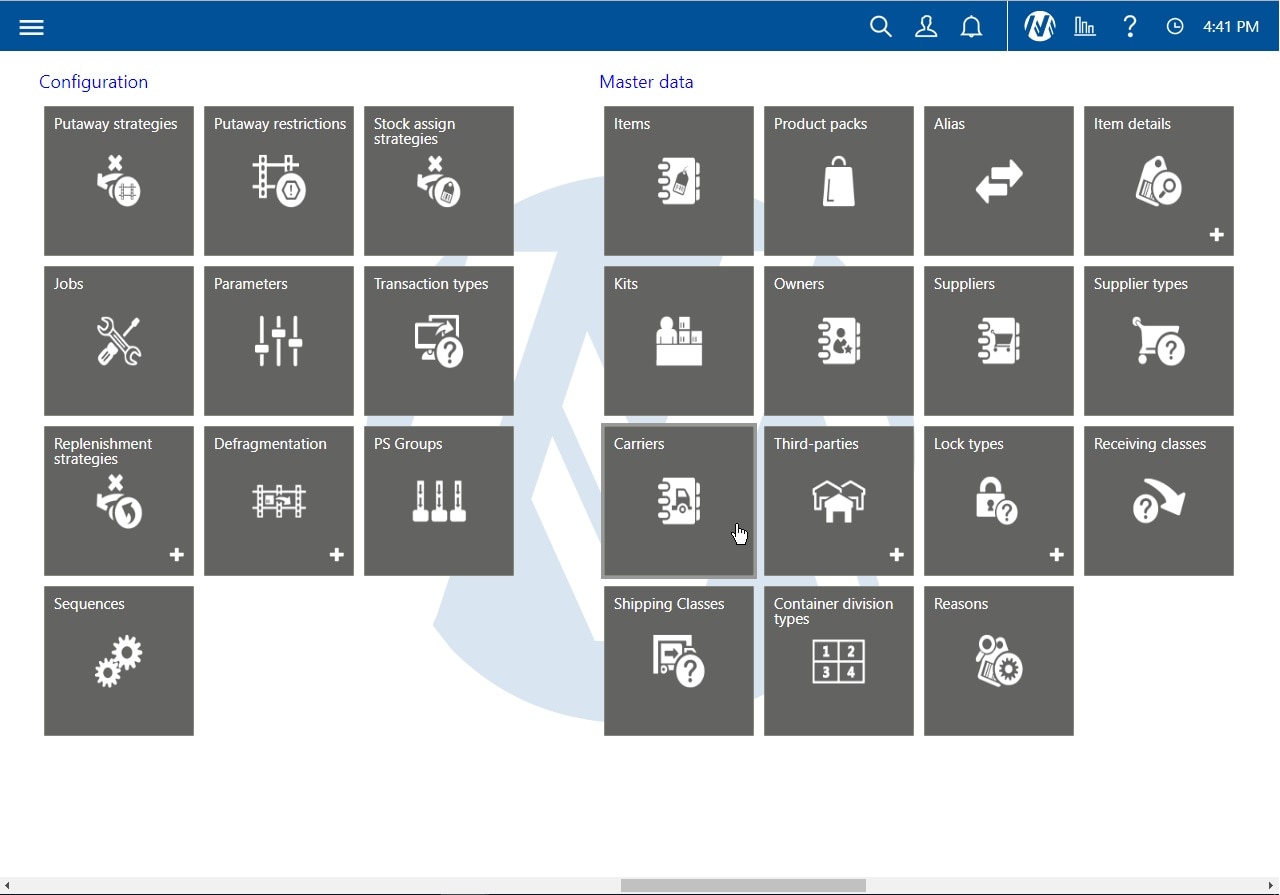

O software de gestão de armazéns controla e otimiza todas as funções do armazém.

É necessário conseguir que o armazém seja inteligente, quer dizer, que seja gerenciado de forma lógica e eficiente, para obter o melhor desempenho possível. Hoje em dia não se concebe nenhuma instalação profissional que não disponha de um software de gestão de armazéns (também conhecido pela sigla WMS), que garanta essas premissas.

A escolha do WMS adequado é fundamental e deve permitir realizar, no mínimo e de forma simples e intuitiva, as funções básicas do armazém gerenciado.

O WMS controla as diversas operações de um armazém e colabora para a otimização da gestão.

Quem gerencia o armazém?

A grande maioria dos armazéns é administrada diretamente pela própria empresa (pelo fabricante ou pelo comerciante) dono da instalação. Todas as funções do sistema podem estar integradas ao restante da gestão da empresa ou, então, estar anexas a esta, devidamente coordenadas com ela. O WMS só se aplica às funções próprias do armazém e, através de um conjunto de interfaces, estabelece uma comunicação em tempo real com o sistema de gestão geral ou central da empresa.

Por outro lado, cada vez mais frequentemente, as empresas terceirizam os serviços logísticos e de armazenagem através de operadores logísticos que, além de armazenar, podem oferecer um serviço global e preparar o picking, montar componentes, encarregar-se do transporte, etc.

Por isso, em um mesmo armazém de um operador logístico podem conviver mercadorias misturadas de vários clientes, ou proprietários, que devem ser gerenciadas corretamente. Nestes casos, o WMS pode ser utilizado com o princípio de multiproprietário, que permite gerenciar o estoque de terceiros.

O WMS pode ser de multiproprietário.

Como se gerencia a mercadoria e sua alocação?

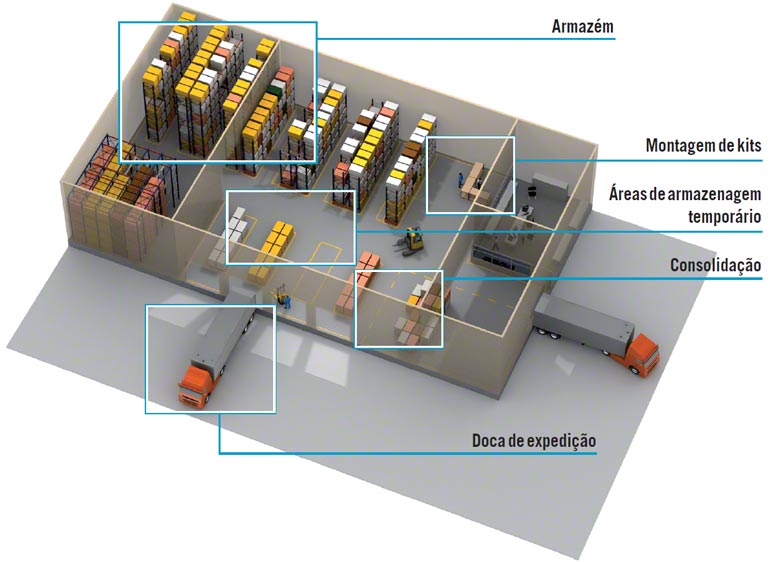

O layout da gestão do armazém deve ser projetado de acordo com uma análise funcional previamente elaborada. Esta análise funcional deve seguir as etapas dos fluxos de materiais, assim como refletir as características e tipologia da instalação e de seus componentes.

Na alocação da mercadoria dentro do armazém é necessário considerar a classificação de produtos A-B-C e colocar os produtos A nos pontos mais próximos e acessíveis.

O critério de alocação utilizado nas estantes condicionará a forma de trabalhar e a capacidade efetiva. Há três modos de determinar a posição de cada unidade de carga:

- Com a alocação específica ou fixa, na qual, para cada referência é atribuída uma posição ou um número de alocações previamente determinado. A grande vantagem deste método é a facilidade para localizar as referências. As pessoas que trabalham no armazém sabem onde está cada uma delas sem precisar recorrer a um suporte informático. A grande desvantagem de utilizar esse critério é a perda da capacidade efetiva, que é muito inferior à física (número de alocações). Somente deve ser implementada em armazéns pequenos e não necessita de um sistema de gestão.

- Com a alocação aleatória, também conhecida como caótica, livre ou variada, a mercadoria é alocada em qualquer espaço vazio disponível, seguindo uma lógica previamente estabelecida e parametrizada (programada) no WMS. Geralmente, é considerada a classificação A-B-C. O sistema, no qual foram inseridos todos os dados, incluindo aqueles que indicam os espaços vazios, indica ao funcionário onde é necessário colocar a mercadoria, ou onde ela se encontra. Além da gestão perfeita que ela proporciona, a alocação caótica permite que a capacidade efetiva do armazém se aproxime muito da capacidade física, podendo alcançar mais de 92% dela.

- Por último, a alocação mista ou semialeatória é a utilizada com mais frequência e combina o sistema específico e o aleatório, sendo que a atribuição de um ou de outro é feita conforme o tipo de produto ou da operação que deva ser realizada. Portanto, a alocação específica é utilizada para produtos de alto consumo, que geralmente estão perto da doca ou das zonas de picking, enquanto que a aleatória destina-se aos demais produtos e zonas de reserva.

A gestão dos espaços, principalmente nos sistemas específicos, segue critérios de produtividade através da otimização dos percursos, especialmente os de preparação de pedidos.

Além de escolher o critério adequado, é imprescindível contar com um WMS apropriado para cada caso específico.