PESQUISA LOGÍSTICA

Por Diego Pacheco, Daniel Møller Clausen e Jendrik Bumann

Os armazéns constituem um pilar central da cadeia de suprimentos e da experiência do cliente final. No entanto, os responsáveis por essas instalações enfrentam dificuldades contínuas com as quais devem lidar diariamente. Alguns dos mais críticos são os controles de qualidade insuficientes, processos redundantes, projetos mal implementados e informações imprecisas sobre o estoque disponível. Se não forem resolvidos, cada um destes problemas pode levar a custos adicionais, perda de desempenho e insatisfação dos usuários.

No sistema de produção Toyota, atividades que não agregam valor são chamadas de 'muda'. Entre os sete tipos de desperdício incluem tempos de espera, superprodução, manuseio excessivo de mercadorias, transferências desnecessárias, processamento impróprio, defeitos e estoque excessivo.

Estar ciente do estado atual do armazém é um passo essencial para identificar os desperdícios que ocorrem nele. Isto é conseguido através da análise de dados, observação de armazéns, entrevistas ou questionários, a análise de Pareto de produtos e recursos lean como os mapas de fluxo de valor (VSM por sua sigla em inglês) ou Genba Shikumi, ou seja, uma ferramenta quantitativa baseada em vetores e matrizes de correlação sucessivas, entre outros métodos. E se busca alto desempenho e competitividade nas operações, é preciso implementar programas de melhoria contínua.

Gargalos em um armazém de distribuição

No estudo, examinamos a operação de um armazém de distribuição dinamarquês pertencente a uma PME. Ela emprega um gerente de armazém em tempo integral e um assistente em meio período, e a empresa vende produtos em toda a Europa nos modelos B2B e B2C. Em primeiro lugar, foram desenvolvidas estratégias para identificar e reduzir os desperdícios operacionais e, em seguida, os resultados foram aplicados a esta empresa.

Durante os contatos iniciais, nossa equipe de pesquisa descobriu que a gerência estava ciente que vários problemas operacionais estavam afetando o desempenho dos negócios. Não responder proativamente à situação pode prejudicar a escalabilidade da empresa no mercado.

A coleta de dados para análise foi realizada em várias fases. Inicialmente, foi realizada uma entrevista com o proprietário da empresa para conhecer a organização, sua equipe e os problemas da instalação. Foram então feitas três visitas e mais observações foram coletadas. Também foi distribuído um questionário para coletar informações dos fornecedores e foram utilizados relatórios de vendas e inventários para determinar o benefício fornecido por cada família de produtos.

Detecção de processos inadequados

Gostamos do fato que, quando não chove, a descarga e a triagem de mercadorias podem ser feitas ao ar livre, com mais espaço. Em packaging e envio, o fator mais importante foi a disponibilidade de caixas e acondicionamentos adequados. Quando um caminhão chegava, não havia um sistema para inserir referências e, na hora de preparar os pedidos, às vezes a mercadoria não era encontrada. Nesses casos, o picker procuraria o artigo, pedia ajuda a um colega ou encerraria o pedido sem um dos produtos. Caso não houvesse uma embalagem adequada, o operador tinha que buscar uma caixa no armazém.

Em média, a empresa envia 128 produtos por dia em uma única remessa. A cada dois meses, seu principal fornecedor lhe envia 367 pacotes com 9.715 artigos e, embora a comunicação, entre eles, ocorra por e-mail, o fluxo de informações dentro da empresa continua manual.

Sem um sistema para localizar as referências, todo o conhecimento do estoque fica nas mãos do gerente, tornando o negócio vulnerável caso esse funcionário fique ausente por um longo período

Com apenas um funcionário em tempo integral, os funcionários do escritório precisam ajudar a descarregar os caminhões. Se demorar mais de uma hora, a transportadora deverá receber um pagamento extra e, sem o equipamento necessário, o esforço físico será exaustivo. Além disso, como o carregamento é feito de forma aleatória, os produtos são apenas classificados por categoria quando saem do caminhão, o que consome muito tempo.

Sem um sistema de rastreamento de referências, todo o conhecimento do estoque fica nas mãos do gerente do armazém, tornando o negócio vulnerável caso esse funcionário fique ausente por um longo período. A falta de informações sobre o estoque e o treinamento limitado fazem com que os operadores façam muitas perguntas, dificultando o trabalho do gerente e da equipe do escritório.

Em quanto à seleção dos artigos, o processo de picking começava quando um funcionário do armazém pegava uma folha de pedido. A continuação, a utilizava como um picking list e colocou-o em uma bandeja. Descobrimos que quando um pedido recém-chegado era colocado na parte superior da bandeja em vez de na parte inferior, isso causava atrasos nos pedidos anteriores. As etiquetas das caixas são pequenas e pouco claras, o que torna difícil sua leitura. As caixas estão empilhadas umas sobre as outras, dificultando o manuseio. Sem um sistema de gerenciamento de armazém, os trabalhadores dependem da memória para encontrar as rotas mais rápidas, o que representa um desafio adicional para funcionários temporários.

Resultados e mapa do fluxo de valor

Os resultados mostraram que a maioria dos processos de armazém poderiam ser melhorados. Embora a empresa tenha crescido, não mudou sua forma de trabalhar, o que gerou múltiplos problemas como dupla movimentação de mercadorias ou double handling. Ao mesmo tempo, os operadores não recebem feedback dos clientes sobre seu trabalho e não podem ver nenhum erro cometido.

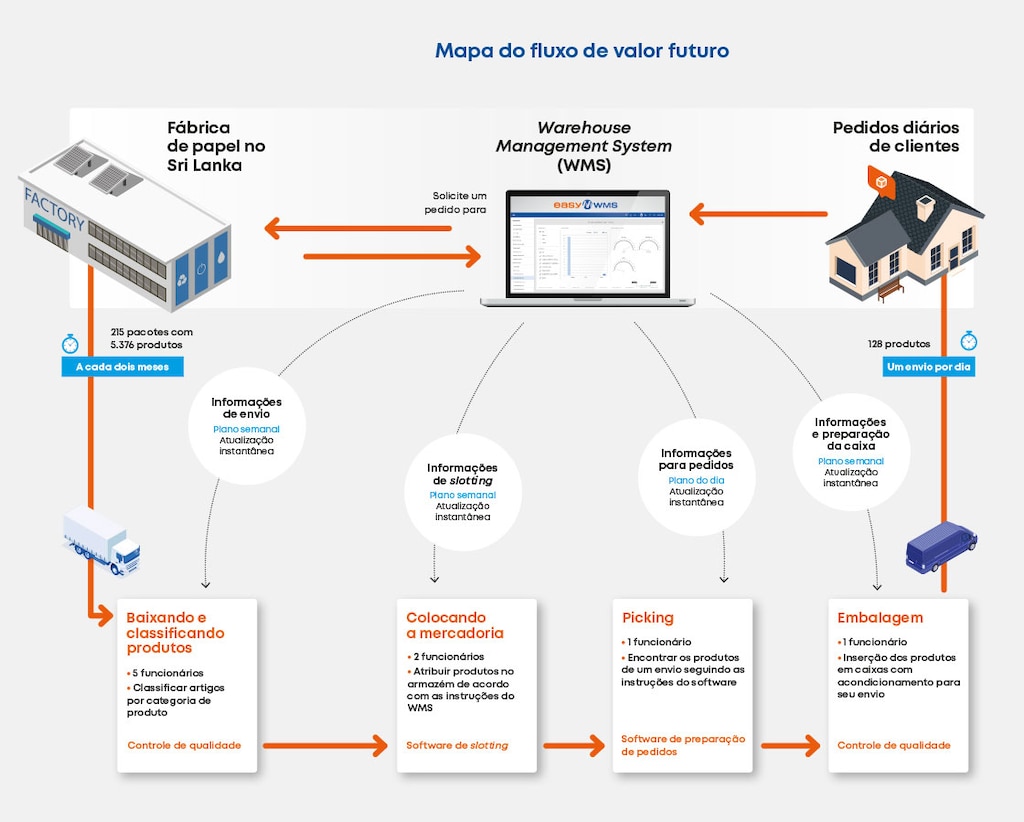

O estudo descobriu que os três principais desperdícios desta empresa dinamarquesa eram tempos de espera, manuseio excessivo de mercadorias e transferências desnecessárias. Com as operações gerais, a descarga e a classificação de artigos são áreas que exigem atenção urgente. Assim, foi proposta uma série de alterações para o melhor funcionamento do armazém, que foram incluídas no futuro mapa do fluxo de valor.

A mudança mais significativa proposta no novo mapa do fluxo de valor foi a implementação de um software de gerenciamento de armazém (SGA ou WMS). Este sistema melhora todo o fluxo de valor e é equipado com dados de todas as referências. Fornece informações sobre envios de fornecedores com antecedência, permitindo que os operadores estejam preparados para os recebimentos. Ele garante que haja espaço suficiente no armazém atribuindo uma localização para cada produto antes de sua chegada e, neste caso, também estaria conectado a programas de picking por voz. Ser capaz de ler o advanced shipping notices (ASN), também emite avisos relacionados aos processos de descarga e classificação.

Outra conclusão foi a necessidade de estabelecer procedimentos operacionais padronizados (POPs), para o fornecedor, o processo de descarga, triagem e a embalagem. Esses procedimentos incluem requisitos relacionados ao tamanho e à visibilidade das etiquetas e como estruturar referências antes do envio.

Utilizar software de gerenciamento de armazém

Um WMS teria um impacto positivo em todas as operações do armazém, seja utilizado sozinho ou integrado a um sistema de planejamento de recursos empresariais (ERP). A implementação de um WMS pode reduzir tempos de espera, manuseio excessivo de mercadorias e transferências desnecessárias. Por sua vez, aplicar e desenvolver previsões de vendas, ajuda a atingir níveis de estoque mais precisos e evitar perdas.

Um destes programas pode resolver problemas de slotting e prever a localização de novas referências de acordo com o método ABC. Assegura que os produtos mais pesados são armazenados junto às estações de picking e coloca nas proximidades os produtos que são habitualmente vendidos ao mesmo tempo. Também pode funcionar como uma ferramenta de planejamento graças à sua capacidade de determinar se existem caixas suficientes de diferentes tamanhos para embalar as mercadorias.

O desempenho do armazém afeta várias áreas e melhorar seus processos trazem benefícios para todo o negócio

Estudar e entender a origem dos desperdícios operacionais faz com que os funcionários entendam a importância do seu trabalho, o que aumenta a satisfação no trabalho. As descobertas mostram que abordar essas situações, leva a uma melhor alocação de recursos, o que promove o crescimento dos negócios e novas oportunidades comerciais.

O desempenho do armazém afeta diversas áreas e melhorar seus processos trazem benefícios para todo o negócio. Assim, o mapa do fluxo de valor da distribuidora dinamarquesa revela um tempo total de produção de 1.721,29 horas, que, após começar a utilizar um WMS e implementar melhorias em todas as operações, seria reduzido em 41,4%.

AUTORES DA PESQUISA:

Diego Pacheco, Daniel Møller Clausen e Jendrik Bumann. Departamento de Tecnologia e Desenvolvimento empresarial da Faculdade de Negócios e Ciências Sociais e da Universidade de Aarhus, Dinamarca.

Publicação original:

De Jesus Pacheco, Diego Augusto, Møller Clausen, Daniel, Bumann, Jendrik. 2023. “A multi-method approach for reducing operational wastes in distribution warehouses”, in International Journal of Production Economics 256 (Elsevier).

© The Authors. Licensed under CC BY 4.0