No momento de planejar um armazém, uma das questões mais importantes é saber o tipo de solução mais adequada para obter o melhor índice de capacidade física. No entanto, esta não é a única característica que interessa, já que, existem outros fatores igualmente essenciais, que determinarão se a instalação é efetiva ou não, como, por exemplo, a agilidade que se consegue no manuseio dos paletes.

Por outro lado, a capacidade física de um armazém, o número máximo de paletes que é possível armazenar ao mesmo tempo, nem sempre é equivalente à sua capacidade efetiva, aquela que pode ser conseguida em um ciclo normal de trabalho, de acordo com os máximos e mínimos das referências e o espaço que tenha que ser destinado a cada uma delas.

Nesta questão é primordial o sistema de alocação utilizado, uma vez não são todos que têm a mesma efetividade:

- O sistema de alocação específico exige a reserva de um determinado número de vãos para cada referência, excetuando aquelas que podem compartilhar alocações com outras. Quando a mercadoria entra no armazém, procede-se a preencher todos os vãos disponíveis, mas conforme os pedidos vão sendo preparados essas posições ficam vazias e, dado que estão reservadas e não podem ser preenchidas com outras referências, a capacidade efetiva será diferente à física. Mais concretamente, a capacidade efetiva será a do estoque mínimo, mais a metade da diferença entre tal estoque mínimo e o número de vãos atribuídos a essa referência. A capacidade efetiva destes sistemas de alocação específica situa-se entre 55 e 65% da real.

- Caso se trabalhe com uma alocação caótica, o sistema de gestão se encarregará de atribuir as posições dos paletes, que serão introduzidos aleatoriamente em qualquer vão vazio, e será o WMS que se encarregará de registrar a alocação e de informar o operador quando for necessário. Neste caso praticamente não há vãos vazios, por isso a capacidade real e a física será muito similar, entre 80 e 92%.

Caso não se tenha em consideração estas diferenças, a solução escolhida para o armazém pode não ser a correta. Qualquer sistema pode funcionar com os dois tipos de alocação mencionados, no entanto, por exemplo, os sistemas de armazenagem por compactação não são flexíveis e pode ocorrer que embora tenham mais capacidade física do que outros sistemas, é possível que sua capacidade efetiva seja menor.

Exemplos práticos

Para ilustrar as diferenças que podem surgir nas instalações na hora de utilizar um sistema ou outro de armazenagem, expõe-se a seguir um caso hipotético de um armazém com determinadas medidas e uma unidade de carga específica. Sobre este caso, se oferecem diferentes soluções (configurações e equipamentos de movimentação) e os resultados são especificados ao utilizar uma ou outra.

A capacidade é calculada em função da superfície e definida a partir de um nível de armazenagem, pois a altura é uma variável que depende do próprio edifício e da elevação que a empilhadeira pode atingir. Para facilitar a comparação, não se considerou o espaço necessário para as zonas de recebimento e expedição. A unidade de carga escolhida é um palete de 1.200 x 800 mm (europalete), o que no sistema de paletização convencional significa que é possível armazenar até três destes paletes por cada vão de 2.700 mm de largura.

A capacidade (e, portanto, o índice de ocupação) é especificada por nível, ou seja, por superfície, não por volume total da instalação.

Unidade de carga: palete de 1.200 x 800 mm.

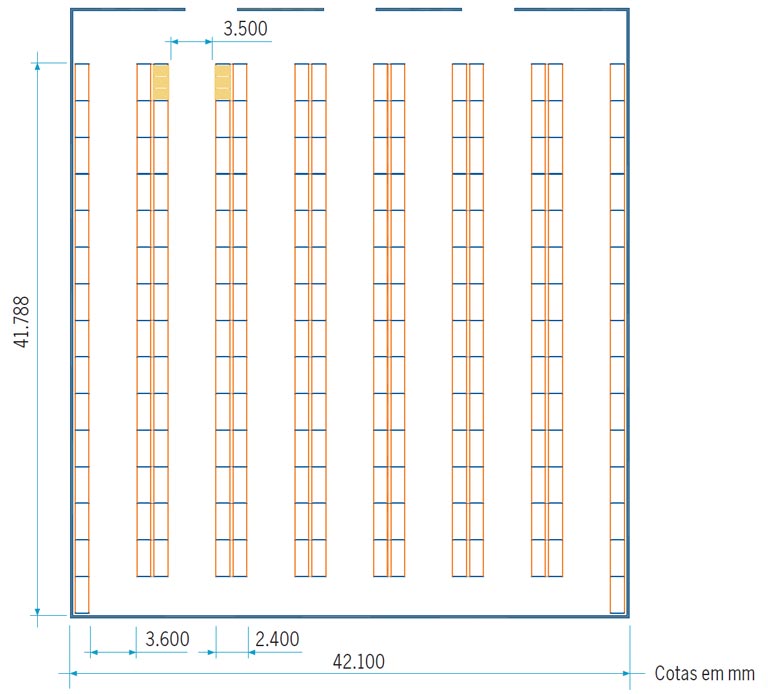

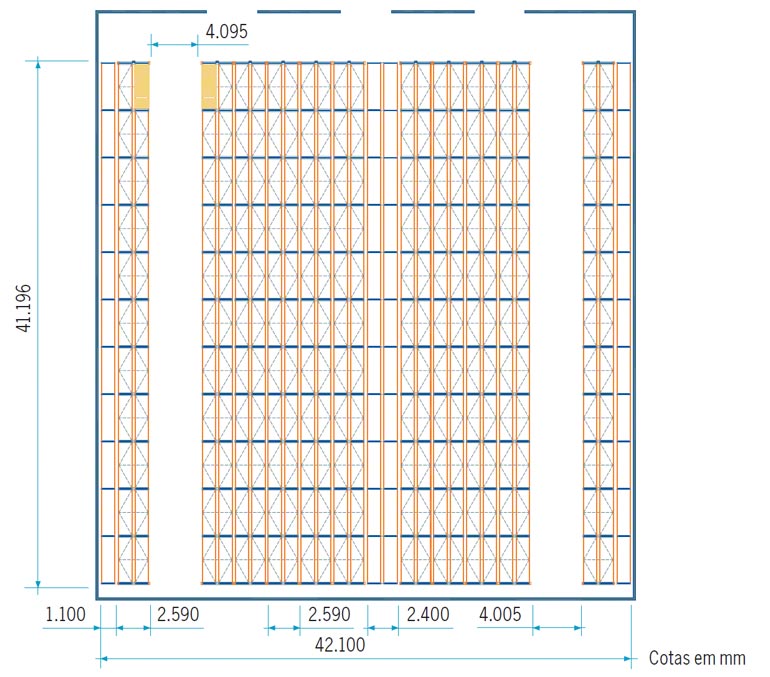

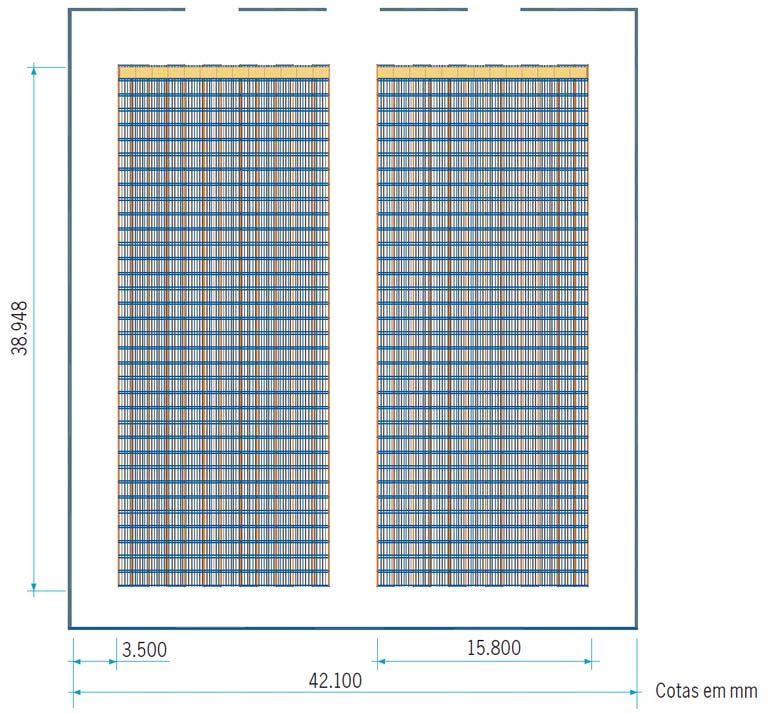

| Exemplo 1. Paletização convencional com empilhadeira contrabalançada. 594 paletes por nível |

|

Sistema: paletização convencional Corredor: 3.500 mm. No mínimo 3.600 mm entre estantes Movimentação: empilhadeira elétrica contrabalançada Capacidade obtida: 594 paletes por nível |

Armazém para uma empresa de distribuição

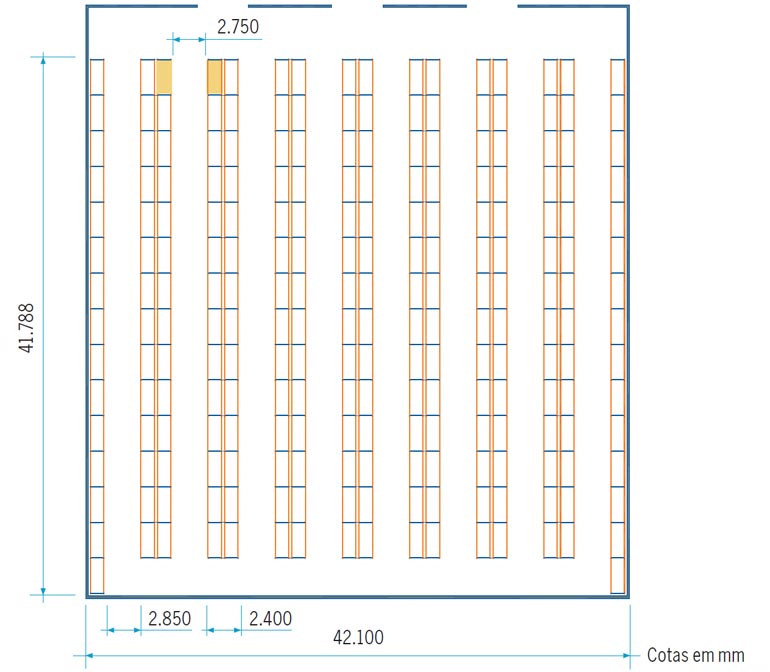

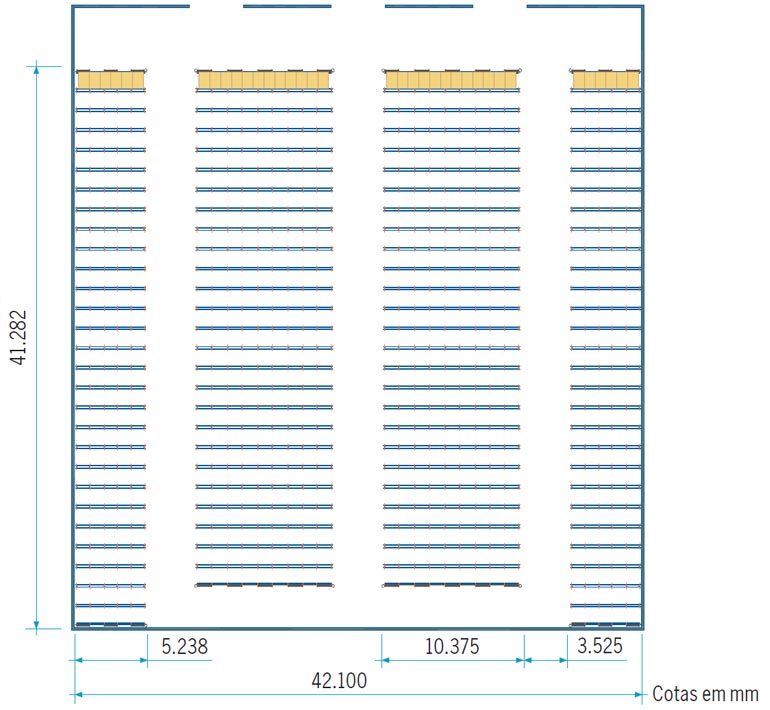

| Exemplo 2. Paletização convencional com empilhadeira retrátil. 678 paletes por nível |

|

Sistema: paletização convencional Movimentação: empilhadeira retrátil Corredor: 2.750 mm. No mínimo, 2.850 mm entre estantes Capacidade obtida: 678 paletes por nível. |

Armazém de um operador logístico

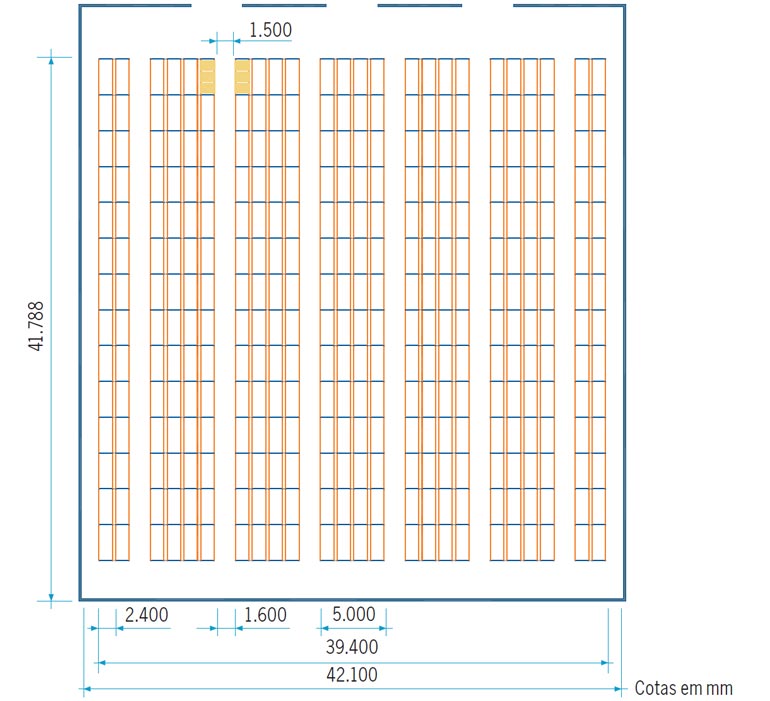

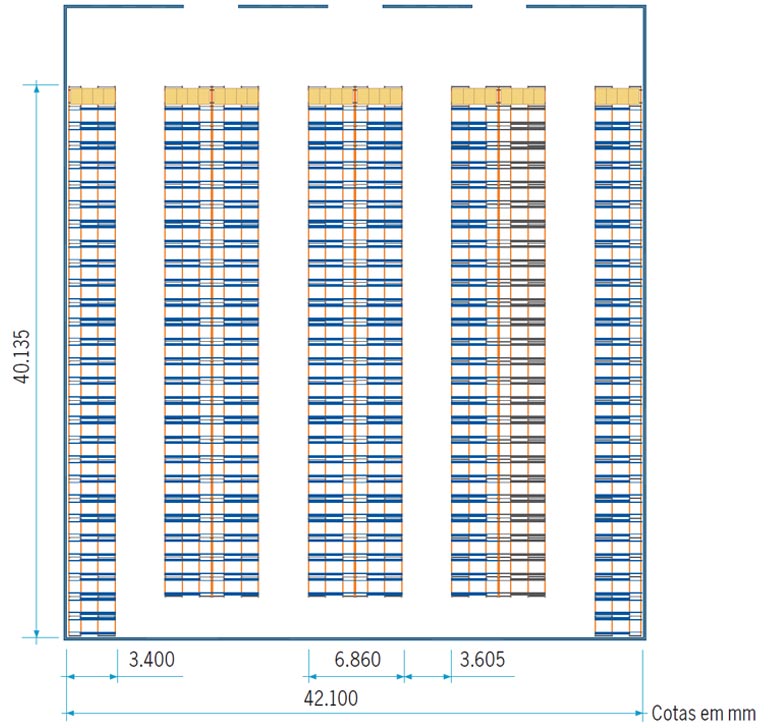

| Exemplo 3. Paletização convencional com empilhadeira tipo torre trilateral ou com transelevador. 840 paletes por nível |

|

Sistema: paletização convencional Movimentação: empilhadeira tipo torre trilateral ou transelevador Corredor: 1.700 mm. No mínimo, 1.800 mm entre estantes Capacidade obtida: 840 paletes por nível. Nota: um transelevador pode trabalhar em um corredor de 1.500 mm entre cargas, portanto a largura do espaço disponível do exemplo pode ser de 40.000 mm, em vez de 42.100 mm, para obter o mesmo resultado. |

Armazém trilateral

Armazém automático de bobinas de papel

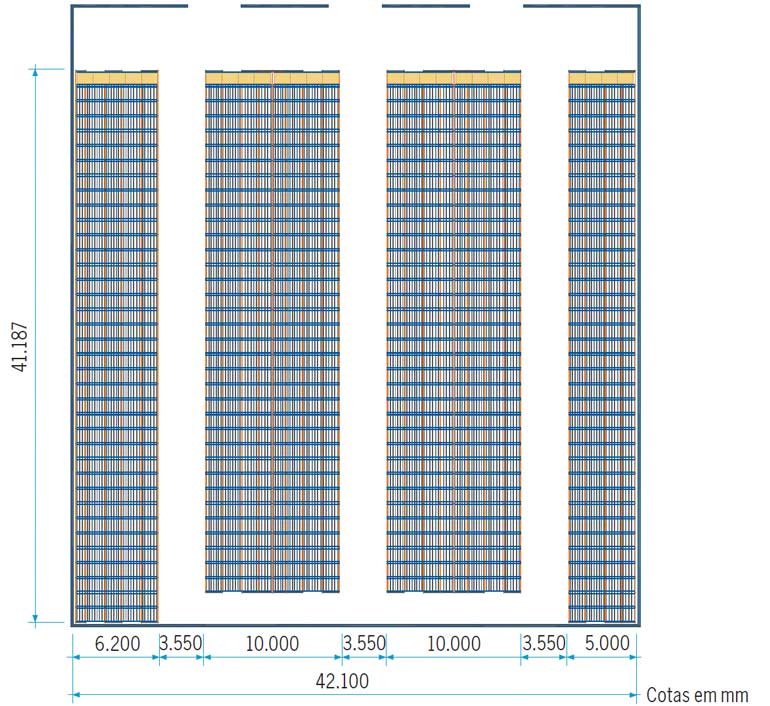

| Exemplo 4. Paletização convencional de dupla profundidade com transelevador. 1.008 paletes por nível |

|

Sistema: paletização convencional de dupla profundidade. Movimentação: transelevador Corredor: 1.500 mm. No mínimo, 1.600 mm entre estantes Capacidade obtida: 1.008 paletes por nível Nota: Como no exemplo 3, para esta instalação o armazém pode medir 40.000 mm de largura em vez de 42.000 mm. |

Armazém de produtos de grande consumo

| Exemplo 5. Paletização convencional sobre bases móveis. 1.144 paletes por nível |

|

Sistema: paletização convencional sobre bases móveis Movimentação: empilhadeiras Corredor: dois de 3.750 mm cada um. Neles é possível cruzar duas empilhadeiras (respeitando as margens adequadas). Capacidade obtida: 1.144 paletes por nível |

Armazém de carne congelada

| Exemplo 6. Paletização compacta. 960 paletes por nível |

|

Sistema: paletização compacta Movimentação: empilhadeiras Corredor : 3.500 mm, com capacidade para cruzar duas empilhadeiras Capacidade obtida: 960 paletes por nível |

| Exemplo 7. Push-back de carros. 848 paletes por nível |

|

Sistema: Push-back de carros Movimentação: empilhadeiras Corredor: 3.500 mm, no mínimo Capacidade obtida: 848 paletes por nível |

| Exemplo 8. Push-back de roletes. 893 paletes por nível |

|

Sistema: Push-back de roletes Movimentação: empilhadeiras Corredor: 3.400 mm, no mínimo Capacidade obtida: 893 paletes por nível |

| Exemplo 9. Paletização com Pallet Shuttle. 1.080 paletes por nível |

|

Sistema: paletização com Pallet Shuttle Movimentação: empilhadeiras Corredor: 3.500 mm, no mínimo (passagem para duas empilhadeiras) Capacidade obtida: 1.080 paletes por nível |

Empresa de móveis em kits

| Exemplo 10. Estantes dinâmica de paletes. 910 paletes por nível |

|

Sistema: estantes dinâmicas de paletes Movimentação: empilhadeiras Corredor: 3.400 mm no mínimo Capacidade obtida: 910 paletes por nível |

Empresa fabricante de sucos

|

Tabela resumo comparativa da capacidade física |

|||

| Sistema de armazenagem | Paletes por nível | Superfície para paletes | Índice (proporção do lugar ocupado por paletes) |

| Armazém convencional com empilhadeira contrabalançada | 594 | 570 m2 | 32,2 % |

| Armazém convencional com empilhadeira retrátil | 678 | 651 m2 | 39,2 % |

| Armazém convencional com empilhadeira torre trilateral ou transelevador | 840 | 806 m2 | 45,7 % |

| Armazém convencional de dupla profundidade com transelevador | 1.008 | 968 m2 | 54,9% |

| Armazém convencional com bases móveis | 1.144 | 1.098 m2 | 62,2 % |

| Armazém compacto com empilhadeira retrátil | 960 | 922 m2 | 53,8 % |

| Push-back de carros | 848 | 814 m2 | 46,0 % |

| Push-back de roletes | 893 | 857 m2 | 48,0 % |

| Paletização com Pallet Shuttle | 1.080 | 1.037 m2 | 58,8 % |

| Estante dinâmica | 910 | 874 m2 | 47,6 % |

A capacidade por volume não é linear pois influenciam outros fatores, como a altura útil do armazém e a otimização na altura dos paletes. Outro fator determinante é o sistema construtivo, pois nas estantes dinâmicas ocorre uma perda de altura pela inclinação que este sistema utiliza; nas instalações de profundidade dupla com transelevador é necessária uma maior separação entre níveis, por exemplo. E em outros casos é preciso contar com perfis de apoio e uma altura específica no primeiro nível.

Esta tabela apenas é válida com caráter orientativo e refere-se à capacidade física, não à efetiva.