A necessidade de reduzir os custos provenientes da preparação de pedidos faz com que, atualmente, e cada vez com maior frequência, sejam utilizadas soluções baseadas em sistemas de picking automáticos. A logística 4.0 exige um armazém altamente eficiente e com uma baixa taxa de erros para garantir a competitividade da instalação.

Implementar um sistema automático traz grandes vantagens dessa, tais como a diminuição do pessoal necessário, um perfeito controle e gestão do estoque, a possibilidade de construir armazéns de grande altura, a ausência de equipamentos de movimentação para fazer o picking, etc. A mercadoria que costuma ser alojada nesse tipo de sistema é, geralmente, de consumo médio e complementa os pedidos de paletes completos.

Há, basicamente, quatro configurações que são utilizadas para poder realizar picking automatizado sobre paletes:

- Disponibilizar postos de picking na cabeceira do armazém automático

- Fazer a mesma coisa, mas na lateral do armazém automático

- Estabelecer postos de picking em áreas adjacentes

- Recorrer a robôs especiais para picking.

Cada um desses sistemas é revisado a seguir.

Postos de picking na cabeceira do armazém automático

Esta é a solução mais usual, quando se trata de armazéns pequenos ou médios nos quais o picking não é a operação fundamental. Há diferentes soluções que podem ser adotadas em função da quantidade de pedidos que devem ser preparados e cada uma delas tem aplicações e desempenhos diferentes, por isso será preciso fazer uma análise específica, em cada caso, para saber qual é a configuração de elementos mais adequada. Nesta fotografia observamos um exemplo de como pode ser a zona de picking na cabeceira.

Postos de picking na cabeceira de um armazém automático

Postos de picking na lateral do armazém automático

A configuração dessa alternativa baseia-se em disponibilizar estantes dinâmicas no nível mais baixo, ao nível do chão, na lateral do armazém automático, na parte que estão orientadas em direção ao exterior, de forma que a extremidade tenha saída a um corredor tal como se observa na fotografia a seguir.

Sistemas de picking na lateral de um armazém automático

Nessas posições dinâmicas, que admitem entre dois e três paletes por canal, colocam-se os paletes de maior consumo, como é possível observar na foto acima. Os paletes completos de reserva se encontram em outras posições convencionais, principalmente nas posições que ficam sobre as dinâmicas, para que o transelevador possa repô-las à medida que forem sendo esvaziadas.

O operador faz o picking percorrendo toda a parte lateral do armazém automatizado da estante com o auxílio de uma transpaleteira ou uma selecionadora de pedidos. O picking do resto dos produtos, situados nos demais corredores e que são de menor consumo, é realizado nos postos de picking colocados na cabeceira.

Este sistema de picking na parte lateral é compatível com a colocação de dispositivos pick to light, o que facilita e aumenta o desempenho das tarefas de preparação de pedidos.

Picking em zonas adjacentes

Para produtos de grande consumo, assim como para reduzir os tempos de preparação, uma boa solução é colocar uma zona de picking dinâmico para paletes em ambos os lados de um corredor de trabalho. A movimentação é realizada mediante lançadeiras que alimentam os canais dinâmicos.

Os paletes de reserva são armazenados em um armazém automático com transelevador. A interligação entre esse armazém e as lançadeiras de picking é realizada através de transportadores de roletes ou carros, eletrovias ou veículos autoguiados (AGV e LGV).

O equipamento de movimentação aconselhável para ser utilizado pelos operadores é o transpaleteira elétrica ou o preparador de pedidos para o nível do chão.

Exemplo de distribuição dos postos de picking em um armazém automático

Picking automático mediante robôs

Para realizar picking massivo e como complemento aos armazéns automáticos, é possível instalar robôs de picking, que são capazes de manipular automaticamente caixas individuais ou camadas completas de caixas.

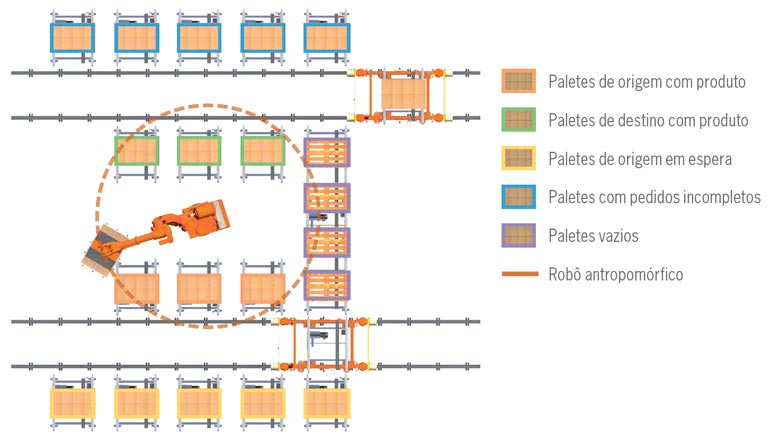

Robô antropomórfico para a manipulação de paletes

Estes robôs podem ser de três tipos: antropomórficos, pórticos com dois eixos e pórticos com três eixos. A utilização de um ou outro depende, fundamentalmente, dos ciclos por hora que se pretendam realizar e a combinação dos pedidos:

- Os robôs antropomórficos são capazes de girar 360º e dispõem, cada um, de um braço articulado que combina diferentes movimentos. Com eles, é possível ter acesso às caixas ou camadas em qualquer ponto onde esteja em seu raio de ação. O esquema de funcionamento é similar ao tratado na imagem inferior, onde se ilustra um sistema de picking automático com robô despaletizador:

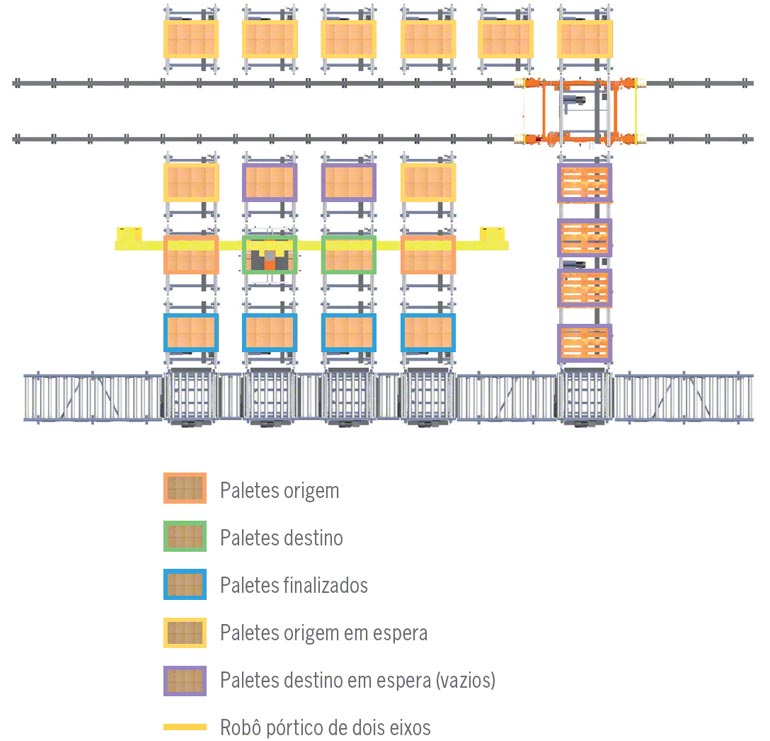

- Os pórticos de dois eixos, por sua vez, dispõem de um braço manipulador rígido dotado apenas de um movimento vertical. O carro sobre o qual o braço é fixado, desloca-se horizontalmente sobre o pórtico, portanto é possível ter acesso a qualquer ponto que esteja em um mesmo alinhamento.

É possível ter acesso a vários paletes, geralmente colocados em quatro ou cinco posições, sendo dois de origem e o restante de destino.

O esquema de funcionamento ilustrado na seguinte imagem:

Imagem de um robô pórtico de dois eixos

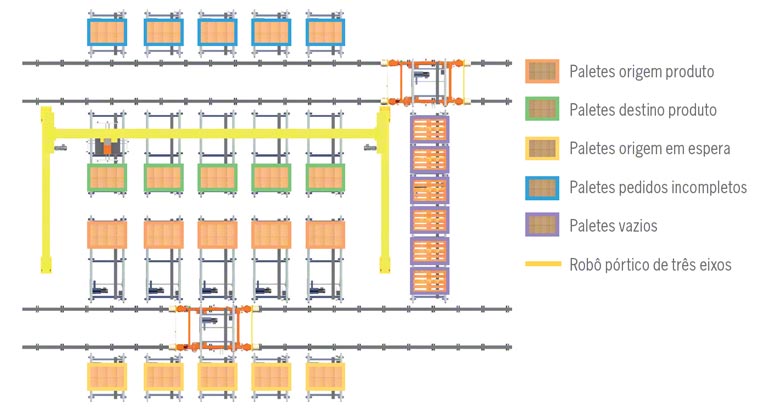

Imagem de um robô pórtico de três eixos

- Quanto aos pórticos de três eixos, seu funcionamento é similar aos de dois eixos, mas todo o pórtico se desloca ao longo de um terceiro eixo sobre uma estrutura lateral. Isso permite o acesso com a máquina a dois alinhamentos de paletes diferentes, destinando cada um deles às posições de origem ou destino. Como consequência, ocorre uma maior diversificação dos pedidos, assim como a capacidade para preparar um maior número deles.

O esquema de funcionamento é ilustrado a seguir: