Como calcular o estoque ideal em um armazém?

Manter um nível de estoque ideal em um armazém é fundamental para ter uma logística eficiente e evitar excesso de custos no processo de armazenagem. Mas, qual é o número de estoques necessários para atender adequadamente a demanda de um produto sem cair em uma ruptura de estoque?

Neste artigo analisamos o que é o inventário ideal em logística, as diferenças que existem entre esse conceito e o estoque mínimo e o de segurança, assim como deciframos a fórmula para ter um nível de estoques de acordo com a demanda, a instalação e o progressivo crescimento da empresa.

Definição de estoque ideal: o que é e como se aplica?

O conceito logístico de estoque ideal define a quantidade exata de inventário que uma empresa precisa para atender a demanda habitual sem que ocorra uma ruptura de estoque. Em outras palavras, trata-se de obter a máxima rentabilidade e reduzir ao mínimo os custos de armazenamento.

Não se deve confundir este conceito com o de estoque médio, que é a média dos estoques existentes no armazém. Este número oscila entre o estoque máximo, que é a quantidade total de artigos que pode ser armazenada na instalação considerando os metros quadrados e os sistemas de armazenagem, e o ponto de pedido ou estoque mínimo, que é o limite no qual uma empresa deve abastecer-se de produto.

Ignorar o ponto exato de estoque ideal pode trazer graves consequências para o armazém

Como determinar o estoque ideal

Quais fatores devem ser considerados pelo chefe de logística para determinar o estoque ideal? Embora dependa da estratégia de cada empresa, existem quatro considerações principais a considerar:

- Demanda do cliente: o responsável pela logística deve analisar, junto ao departamento de contabilidade e gerência, a evolução da demanda ao longo dos anos, a previsão da mesma para cada referência, sua sazonalidade em relação a cada produto, etc.

- Rotatividade de estoques: o responsável deve saber a rotatividade de cada referência para gerenciar adequadamente a localização das mercadorias. O método ABC é um critério comum para organizar os estoques de acordo com a demanda.

- Tipo de Produto. As características de cada produto ─ e o ramo de atividade da empresa ─ serão fundamentais no momento de avaliar o estoque ideal de acordo com os sistemas de armazenagem instalados. Não tem nada a ver, por exemplo, com a logística de alimentos, onde o frio é necessário para o processo de armazenamento, pois a mercadoria perde a validade, ou com o armazenamento de fiações ou tubos, cujo produto exige sistemas de armazenagem específicos, que se adaptem às particularidades dos produtos.

- Estoque máximo, estoque mínimo e estoque de segurança. A partir desses três valores numéricos, é possível calcular o estoque ideal de cada SKU (Stock Keeping Unit ou Unidade de Manutenção de Estoque). Portanto, espaço, metodologia, sistemas de armazenagem e equipamentos de movimentação determinarão o estoque máximo, enquanto a demanda e a capacidade de gerenciar cada pedido, define o estoque mínimo. Por outro lado, as características do negócio definirão o estoque de segurança ou de proteção que é necessário em cada instalação.

- Lead time. O chefe de armazém também deve conhecer o lead time de cada fornecedor. Ou seja, o tempo de espera decorrido entre o momento em que é gerada uma ordem de entrada no armazém e a entrega do produto pelo fornecedor.

Em uma logística onde cada vez é mais importante a eficiência e a redução dos custos de armazenamento, ignorar o estoque ideal pode trazer graves consequências para a empresa, tais como processos de armazenagem ineficazes, um custoso excesso de estoque ou, sobretudo, a deterioração dos estoques do armazém, especialmente se forem produtos perecíveis.

Ideal, mínimo ou de segurança: tipos de estoque

É impossível compreender o estoque ideal sem entender previamente outros conceitos como o estoque de manobra, o estoque de segurança ou o ponto de pedido. Vejamos os diferentes tipos de estoque de acordo com a estratégia logística:

- Estoque disponível: a quantidade dos estoques existentes no armazém e disponíveis para serem incluídos em qualquer pedido. A partir do estoque disponível, também conhecido como de manobra, são executados todos os processos logísticos.

- Estoque mínimo: quantidade mínima de cada produto que o armazém deve ter para satisfazer a demanda de um produto.

- Estoque de segurança: qualquer instalação deve ter um estoque de segurança (ou de reserva) para que não ocorra uma ruptura de estoque caso haja um crescimento inesperado da demanda.

- Ponto de pedido: valor numérico estabelecido na estratégia logística que determina quando é preciso fazer um pedido a um fornecedor. Situa-se entre o estoque mínimo e o estoque ideal.

- Estoque máximo: é o número de estoque que nunca deve ser superado para garantir a operacionalidade na instalação. Está relacionado à capacidade de armazenamento da instalação e à força de trabalho à disposição da empresa.

Uma vez esclarecidos esses conceitos, poderemos calcular o estoque ideal que, tal como já comentamos, é o número de estoques a manter para que a empresa obtenha a máxima rentabilidade de modo a responder simultaneamente tanto à demanda existente como às eventuais flutuações que possam ocorrer.

A fórmula do estoque ideal

Uma vez que o chefe de logística considerou os aspectos expostos no ponto anterior, deve utilizar a fórmula do cálculo de estoque ideal para saber a quantidade que deve haver de cada artigo no armazém. Esse dado é obtido a partir da quantidade ideal de pedido, à qual é preciso somar o estoque mínimo e o estoque de segurança que deve haver no armazém. A seguir, explicamos como obter essas variáveis:

A quantidade ideal de pedido tem relação com o Modelo de Wilson, cujo objetivo é, a partir da quantidade e da frequência com a qual são realizados os pedidos aos fornecedores, conseguir um gerenciamento ideal do estoque e da aquisição de matérias-primas. Para calcular tal valor numérico, é necessário aplicar a seguinte fórmula:

A fórmula do estoque ideal baseia-se no modelo de Wilson

Onde Q é a quantidade ideal de pedido, D é a demanda anual da matéria-prima a analisar, K é o custo de realizar cada pedido e G é o custo de armazenar um produto durante um período de tempo determinado. Portanto, graças ao Modelo de Wilson, o encarregado de armazém saberá o momento em que deve realizar cada pedido.

Além da quantidade ideal de pedido, é necessário obter o estoque mínimo de um armazém e o estoque de segurança. Para saber o estoque mínimo necessário para um armazém, a fórmula é a seguinte:

Fórmula do estoque mínimo

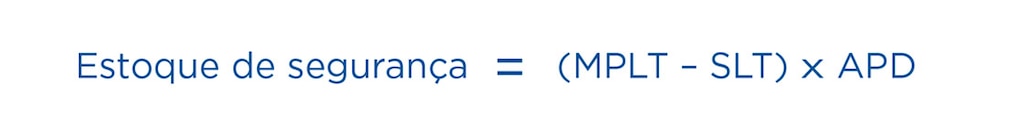

A este cálculo é preciso somar o estoque de segurança, que é calculado a partir das seguintes variáveis:

- Lead time dos fornecedores em circunstâncias normais (LTP).

- Prazo máximo de abastecimento caso surja algum inconveniente (PMA).

- Demanda média do produto (DMP).

Fórmula do estoque de segurança

Finalmente, a fórmula do estoque ideal seria a seguinte:

Estoque ideal = quantidade ideal de pedido + estoque mínimo + estoque de segurança

Exemplo de como calcular o estoque ideal

Vejamos as fórmulas anteriores com um exemplo específico. Uma empresa siderúrgica tem um armazém de matérias-primas que, por sua vez, fornece parafusos à sua fábrica. A empresa precisa de 80.000 parafusos anuais para fabricar as placas metálicas que posteriormente comercializa.

Cada pedido que a empresa faz ao seu fornecedor de parafusos lhe custa 100 euros, enquanto o custo de armazenagem de um parafuso é, digamos, de 5 centavos por ano. Portanto, qual é o estoque ideal de parafusos que deve ter em suas instalações?

Tal como já comentamos, o primeiro passo para calcular o estoque ideal é saber qual é a quantidade ideal de pedido. Utilizando a fórmula, onde K (o custo de cada pedido) é 100 euros, D (a demanda anual) é 80.000 parafusos e G (o custo unitário de armazenar um parafuso) é 0,05 centavos, obtemos um Q de 17.888 parafusos.

Q ou quantidade ideal de pedido = √((2 x 100 x 80.000) / 0,05) = 17.888 parafusos

Posteriormente, para calcular o nível de estoques ideal, será preciso determinar o estoque mínimo que deve haver no armazém. Para tal, é preciso verificar quantos parafusos a empresa precisa por unidade de tempo (diariamente). Se calculamos que a empresa opera 250 dias por ano, verifica-se que precisa de 320 unidades diárias. Consequentemente, se o lead time do fornecedor for exatamente de uma semana, o estoque mínimo necessário será de 2.240 unidades.

Estoque mínimo = (80.000/250) x 7 = 320 x 7 = 2.240 parafusos

Para finalizar, calcularemos o estoque de segurança que o armazém deve ter. Se o prazo máximo de entrega de um fornecedor em condições anormais for de 21 dias, o resultado conclui que o estoque de segurança deve ser de 4.480 unidades.

Estoque de segurança = (21-7) x 320 = 4.480 parafusos

Por conseguinte, o estoque ideal é de 24.608 parafusos; o resultado de somar a quantidade ideal de pedido (17.888), o estoque mínimo (2.240) e o estoque de segurança (4.480).

Estoque ideal = 17.888 + 2.240 + 4.480 = 24.608 parafusos

Um WMS organiza automaticamente tarefas como o processamento de pedidos ou a reposição de estoque

A digitalização do estoque ideal

A digitalização dos processos logísticos conseguiu automatizar várias tarefas que há anos causavam erros e perdas de tempo para os operadores. A implementação de um ERP (Enterprise Resources Program) é fundamental para o gerenciamento integrado de pedidos no armazém, pois verifica a demanda de cada produto e o lead time de cada fornecedor, entre outros aspectos. Em suma, ajuda o chefe de logística a calcular o estoque ideal e o volume ideal de pedidos para cada fornecedor.

Uma vez calculado o estoque ideal de cada uma das referências, o Sistema de Gerenciamento de Armazém (WMS) pode priorizar automaticamente processos como a reposição nas estações de picking, o recebimento de ordens de entrada no armazém e, inclusive, o gerenciamento de linhas de produção na instalação.

Além disso, esses aplicativos determinam o estoque ideal para cada uma das referências, o que criará automaticamente tarefas de reposição para aquelas que estejam abaixo do limite preestabelecido. Em relação à localização de produtos no armazém, um WMS localiza automaticamente cada produto de acordo com suas características (rotatividade de produto, lote ou data de validade), reduzindo erros e aumentando a produtividade na instalação.

Precisão e flexibilidade: o ‘ponto crucial’ da logística 4.0

Diante de um contexto logístico e industrial cada vez mais exigente, os chefes de logística são obrigados a reduzir custos nos processos de armazenagem e processamento de pedidos para serem competitivos. Por isso, aplicar ferramentas como o estoque ideal elimina erros e excesso de custos, garantindo a existência de um inventário suficiente para atender a demanda de cada referência sem incorrer em custos desnecessários.

Mesmo assim, cada vez mais encarregados de armazém introduzem soluções para automatizar os fluxos de estoques. Uma vez calculado o nível de estoques ideal, um WMS, junto a um ERP, permite agendar os pedidos que devem ser feitos aos fornecedores, sequenciar as tarefas de reposição nas localizações, além de muitas outras funcionalidades avançadas.

Na Mecalux temos o Easy WMS, um WMS com várias aplicações no setor logístico. Se estiver interessado em dotar de eficiência os processos de sua empresa e ter um controle adequado do estoque, não hesite em entrar em contato conosco. Um consultor especializado irá assessorá-lo sobre a melhor solução digital para sua empresa.