Os deslocamentos de paletes são operações repetitivas que representam a maior parte do custo e do tempo utilizado pelo pessoal que trabalha em um armazém. Instalar um circuito de transportadores automáticos é uma boa solução para reduzir estes custos, uma vez que elimina a necessidade de utilizar os equipamentos de movimentação tradicionais utilizados pelos operadores. Por isso, é uma excelente opção para empresas de qualquer setor que pretendam agilizar sua operação logística.

Os transportadores para paletes são elementos que transferem, acumulam e/ou distribuem a mercadoria para as posições específicas exigidas pela operação logística de um armazém, de uma fábrica ou entre ambos. São compostos por um conjunto de roletes ou correntes acionados por um motor que desloca as cargas de forma controlada e contínua.

Embora os transportadores sejam associados geralmente a instalações com um alto grau de automatização, na realidade são cada vez mais comuns em armazéns tradicionais. Isso ocorre porque aumentam a produtividade do armazém uma vez que otimizam os movimentos da mercadoria, reduzem o período de tempo de carga, descarga e transporte, assim como garantem um fluxo constante de produtos.

Vantagens dos transportadores

O movimento dos paletes (sobretudo em armazéns de um certo tamanho e com grandes distâncias a percorrer) gasta muito tempo dos operadores e, por sua vez, exige uma atividade ininterrupta por parte dos equipamentos de movimentação com o consequente risco de acidentes.

Para resolver esta situação os transportadores automáticos substituem os equipamentos de movimentação tradicionais e os operadores podem ser remanejados em outras funções. Consequentemente, o manuseio das cargas é reduzido aumentando a segurança da instalação.

Com a finalidade de minimizar o risco de acidentes, os transportadores incorporam elementos mecânicos (por exemplo, canais ou batentes que dirigem as unidades de carga) ou eletrônicos (fotocélulas ou variadores de frequência que asseguram que os movimentos transmitidos às unidades de carga sejam suaves).

Os transportadores são compatíveis com os equipamentos de movimentação tradicionais (como empilhadeiras e transpaleteiras), assim como podem transferir paletes de medidas não padrão ou de qualidades inadequadas. Para esta finalidade devem ser utilizados paletes escravos ou soluções específicas.

Sistema de transporte eficiente

Uma das maiores vantagens dos transportadores é sua versatilidade para construir uma infinidade de circuitos, desde um simples trecho reto de poucos metros até circuitos mais complexos, que unem diferentes áreas, andares ou edifícios, e inclusive incorporam várias operações.

Por isso, um grande número de elementos e componentes pode ser agregado para adaptar os circuitos às características e requisitos do armazém, bem como evitar trechos com desnível. Oferecem muitas possibilidades e aplicações:

- Cumprir a função de buffer para produtos que não precisem ser armazenados (cross-docking).

- Formar circuitos de embalagem.

- Criar canais de consolidação de pedidos.

- Realizar pré-montagem, etc.

É possível projetar circuitos personalizados que proporcionem velocidade e rentabilidade em qualquer tipo de armazém e fábrica. Estes se adaptam às necessidades de transporte de paletes mais exigentes, como nas seguintes situações:

Fazer a ligação do armazém com a produção

Entre as operações mais repetitivas de um armazém temos a transferência de paletes para as áreas de armazenamento e, por sua vez, destas para as docas ou outros centros de produção.

Por um lado, os transportadores podem fazer a ligação entre diferentes áreas do centro de produção. Dirigem a mercadoria para as posições onde os produtos são preparados ou para onde estes devem superar um conjunto de processos para garantir sua qualidade.

Por outro, são utilizados para fazer a ligação do centro de produção com o armazém. Podem interligar diretamente a saída da linha de produção e a área de verificação e controle de qualidade.

Como se trata de um sistema que necessita de uma intervenção mínima por parte dos operadores, elimina-se qualquer erro originado da gestão manual.

Os transportadores são um sistema de transporte que proporciona a máxima eficiência nos processos de entrada, expedição e manuseio das unidades de carga

Interligar diferentes armazéns

Os transportadores interligam diferentes armazéns que estejam separados entre si. Estes circuitos são capazes de ampliar suas funcionalidades com a integração de carrosséis ou elevadores.

Os carrosséis atuam como transportador principal de um circuito com várias origens e um único destino, unindo os diferentes pontos entre si. São uma boa opção quando o fluxo de movimentos não for elevado e é necessário superar grandes distâncias ao menor custo.

Nos armazéns situados em pisos diferentes é habitual instalar equipamentos de elevação para subir ou descer os paletes entre transportadores que se encontram em diferentes níveis de altura. O movimento de elevação é realizado através de um sistema de tração que utiliza um contrapeso.

Também há elevadores de baixa cota, que evitam pequenos desníveis no solo e modificam a altura de transporte.

Interligar diferentes edifícios separados entre si

Tanto os armazéns quanto as fábricas podem estar em edifícios separados entre si. Os transportadores possibilitam percorrer grandes distâncias para transferir a mercadoria entre ambos os pontos com total agilidade.

Podem ser construídos túneis subterrâneos ou passarelas elevadas nas quais discorram transportadores automáticos. Desta forma é possível evitar interferências com a circulação habitual e os produtos ficam protegidos da intempérie.

Caso se trate de grandes distâncias, é frequente instalar um circuito de eletrovias. Consiste em um circuito fechado com carros automáticos ou autopropulsados que se deslocam sobre trilhos eletrificados.

Interligar áreas diferentes dentro de um armazém

Em ocasiões devem ser interligadas duas ou mais áreas dentro de um mesmo armazém setorizado. A setorização costuma ser efetuada em virtude de vários fatores: cumprir a normativa de segurança, classificar os produtos de acordo com suas características, organizar a operação ou evitar as mudanças de temperatura (como nas câmaras de congelamento).

O circuito de transportadores automáticos é o cordão umbilical da instalação que une todas as áreas. Com este sistema são eliminados os movimentos repetitivos evitando-se interferências com as restantes operações realizadas no armazém.

Uma das áreas mais críticas de um armazém é a de picking. O circuito de transportadores é uma boa solução para abastecer esta área com rapidez. Para agilizar a operação é possível incorporar uma máquina empilhadora e dispensadora de paletes vazios.

Automatizar a entrada e saída de paletes em um armazém tradicional

A entrada e saída do armazém pode ser composta por transportadores que transfiram os paletes do recebimento para outro ponto do armazém, tal como os corredores de armazenamento, e a partir daí para a expedição.

As características e necessidades de cada armazém determinarão o tipo de transportadores e elementos que serão utilizados em cada ocasião (transportador de correntes, de roletes, dispensador e empilhador de paletes vazios, etc.).

Nos armazéns onde se opera com transpaleteiras pode ser instalada uma mesa hidráulica no início do circuito que eleve a carga à altura do transportador. Quando o palete tiver chegado ao seu destino, outra mesa hidráulica se encarregará de desce-lo ao nível do solo para que os operadores possam retirá-lo do circuito.

Já nos armazéns onde são utilizadas empilhadeiras torre (bilaterais ou trilaterais), os transportadores podem interligar as docas de entrada e saída com as extremidades dos corredores. Estas empilhadeiras trabalham unicamente no interior dos corredores de armazenamento encarregando-se de introduzir e retirar os paletes de suas localizações nas estantes. Os transportadores proporcionam e retiram os produtos com rapidez, incrementando o desempenho da instalação em geral.

Formar canais de acumulação

Os transportadores são adequados como sistema de acumulação ordenada. Ou seja, os paletes ficam à espera criando um buffer (armazém de estadia curta) ou para regular os fluxos.

A acumulação pode ser feita de duas formas diferentes:

- Transportadores de roletes com acumulação mecânica. Os transportadores estão em contínuo movimento. Dispõem de acionamentos mecânicos, ou seja, quando um palete se posiciona em cima eles param. Uma vez que o palete avança, desativando o acionamento, o movimento dos roletes recomeça para que aquele que esteja atrás ocupe sua posição.

- Transportador de acumulação sequencial. São transportadores retos (de roletes ou correntes) capazes de criar um buffer que regule as entradas ou saídas de paletes. Nesse caso a acumulação é sequencial, pois tem como base critérios parametrizados que utilizam fotocélulas que detectam a posição exata dos paletes.

A acumulação costuma ser utilizada nas pré-cargas. Este sistema consiste em agrupar os paletes de um mesmo pedido ou rota para agilizar a operação de carga nos caminhões de distribuição.

Também é muito habitual para classificar e separar os paletes nas operações de cross-docking. Quando a mercadoria chega ao armazém é distribuída em pedidos que são expedidos sem ser armazenada. Os transportadores são um bom sistema para depositar os paletes temporariamente, evitando assim ter que colocá-los no solo e minimizando o movimento de empilhadeiras.

Incorporar processos automáticos

Um circuito de transporte pode incluir enfardadeiras, cintadoras, balanças, portas de abertura automática, etc., que dispõem de seu próprio módulo de controle. A interligação destes equipamentos com os transportadores é muito simples.

É habitual instalar um posto de inspeção para verificar o estado dos paletes e se seu peso e suas medidas correspondem aos requisitos de qualidade exigidos. Caso o palete não supere o controle, a unidade de carga é rejeitada e um painel operacional mostra seu defeito para que seja novamente acondicionado.

Correntes ou roletes

Um circuito pode transportar os paletes através de roletes, correntes ou combinando ambos os elementos mecânicos. Sua escolha dependerá do tipo de palete a transferir, das suas dimensões, do percurso do circuito e da posição onde são manuseados os paletes, tanto no ponto de início quanto no ponto de destino.

Os transportadores adaptam-se a qualquer medida dos paletes. Em relação aos europaletes (800 x 1.200 mm) sua posição de deslocamento é diferente caso sejam utilizados roletes ou correntes.

Os paletes com roletes deslocam-se alinhados em sentido longitudinal em relação às guias. Já no caso dos paletes com correntes a orientação é em sentido transversal em relação às guias.

Em um trecho reto os módulos dos transportadores deverão ser todos iguais (correntes ou roletes). No entanto, em trechos em forma de L existem duas opções:

- Combinar correntes e roletes para alterar o sentido de deslocamento dos paletes colocando um transportador misto de correntes e roletes em um ângulo.

- Utilizar um transportador giratório em um ângulo para que o palete circule no mesmo sentido durante todo o percurso.

Em função das faixas de temperatura onde o trabalho será realizado e as condições que deverão ser suportadas, a escolha deverá ser feita entre três modelos de transportadores: para temperaturas positivas, para temperaturas negativas e para áreas úmidas ou ambientes agressivos.

Estes últimos foram construídos em aço inoxidável e são muito resistentes à corrosão. São especialmente indicados para as áreas onde se produz alimentos, ambientes agressivos, ou para espaços que exigem limpeza com água ou produtos desinfetantes.

Os módulos dos transportadores podem ser de roletes ou correntes dependendo do sentido de deslocamento dos paletes

‘Plug and play’

O modelo plug and play (ligar e usar) está baseado em uma conexão muito simples: um transportador conecta-se ao outro transmitindo o sinal e a potência para ativar seu movimento. Portanto, só é necessário que um armário de potência esteja conectado ao primeiro transportador do circuito.

Este modelo representa um avanço significativo, pois o circuito pode ser modificado a qualquer momento com a incorporação de novos transportadores.

Destaca-se pela facilidade na montagem (sem pessoal especializado), assim como pela rapidez na entrega e colocação em funcionamento. Além disso, está preparado para ser conectado a elementos externos do circuito como enfardadeiras, scanners, elevadores, postos de inspeção, portas de acessos, etc.

A fim de garantir seu correto funcionamento, o circuito unicamente deve cumprir as seguintes condições:

- Ter apenas uma origem e um único destino.

- Ter apenas uma origem e um único destino, que por sua vez seja reversível.

- Ter várias origens e um único destino.

É um sistema reversível, já que através de um simples comutador é possível inverter o sentido de deslocamento de todo o circuito e que os paletes sejam transferidos para ambos os sentidos.

O modelo ‘plug and play’ permite que o usuário forme seu próprio circuito: os módulos são acoplados em linha conectando-se entre si

Máxima segurança

O circuito de transportadores deve contar com sistemas de proteção como fechamentos de segurança, defesas para transportadores, painéis de tela, passagem para pedestres e portas com controle de acesso.

Também é imprescindível proteger os elevadores, carrosséis e outros elementos com movimento automático para evitar a entrada de pessoas em seu raio de ação.

Os elevadores dispõem de barreiras de proteção, barreiras ópticas e portas de acesso para a manutenção, assim como de portas rápidas automáticas para a passagem de paletes.

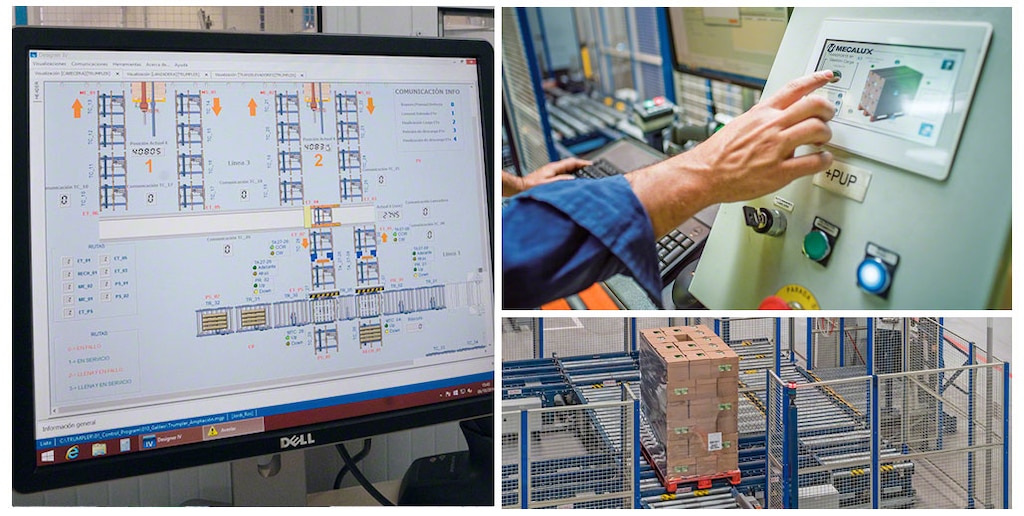

Sistema de controle

Os transportadores necessitam de um sistema de controle que dirija seu funcionamento. A partir de sequências previamente parametrizadas que se encarregam de prever o percurso, a quantidade de transportadores, o tipo de módulos, as fotocélulas e os restantes elementos que compõem o trajeto, os paletes avançam em um determinado sentido, param, giram, etc.

É indispensável colocar fotocélulas nos transportadores que detectem a localização exata dos paletes, para que o sistema de controle possa transmitir as ordens e indicar o movimento seguinte.

Cada transportador conta com caixas modulares destinadas a controlar a potência e os sinais. Estas caixas estão conectadas a um armário central – encarregado de distribuir a potência entre as diferentes caixas modulares – e ao PC ou PLC de controle.