PepsiCo instala seu primeiro armazém automático na Polônia com a Mecalux

A multinacional de bebidas e snacks automatiza seu armazém para distribuir milhares de paletes de batatas fritas.

A PepsiCo, líder mundial em bebidas e alimentos, instalou o seu primeiro armazém automático na Polônia, que se destaca por ser o mais sustentável da Europa. A automação facilita a produção com o método push, que consiste em fabricar antecipadamente para atender a demanda esperada.

PepsiCo: líder mundial em seu setor

A PepsiCo é uma das maiores empresas de alimentos e bebidas do mundo, com uma ampla gama de produtos que inclui marcas icônicas como Pepsi, Lay's, Gatorade, Tropicana, Quaker e Doritos. Fundada em 1965 e presente em mais de 200 países, a multinacional distingue-se tanto pela capacidade de inovação nos seus processos produtivos e logísticos, como pela implementação de tecnologias avançadas nas suas fábricas e armazéns. Além disso, a PepsiCo tem demonstrado um compromisso crescente com a sustentabilidade, investindo em práticas que reduzem o impacto ambiental das suas operações e promovem uma cadeia de suprimentos responsável.

DESAFIOS

|

SOLUÇÕES

|

BENEFÍCIOS

|

|---|

PepsiCo, líder mundial no setor alimentar e de bebidas, continua o seu processo de expansão para novos mercados, enquanto reforça a sua presença nos já existentes. É o caso da Polônia, onde conta com cinco centros de produção desde 1991. Trinta anos depois, acaba de instalar o seu primeiro armazém automático na nova fábrica de Środa Śląska, que se destaca por ser a fábrica mais sustentável da PepsiCo na Europa. “A água utilizada tem uma segunda ou até uma terceira vida graças a um sistema de recuperação e reaproveitamento de água e tratamento de chuvas. Também temos o nosso próprio parque fotovoltaico com capacidade de 3,5 MW”, explica Maciej Pietrusa, responsável do armazém da PepsiCo Polônia em Środa Śląska.

As instalações, com a dimensão de sete campos de futebol, “destinam-se à produção de sacos de batatas fritas e snacks para o mercado europeu, principalmente o alemão”, comenta Pietrusa. Todos os anos, a fábrica da PepsiCo recebe 60 mil toneladas de batatas para fazer os sacos Lay's e 15 mil toneladas de milho para os nachos Doritos.

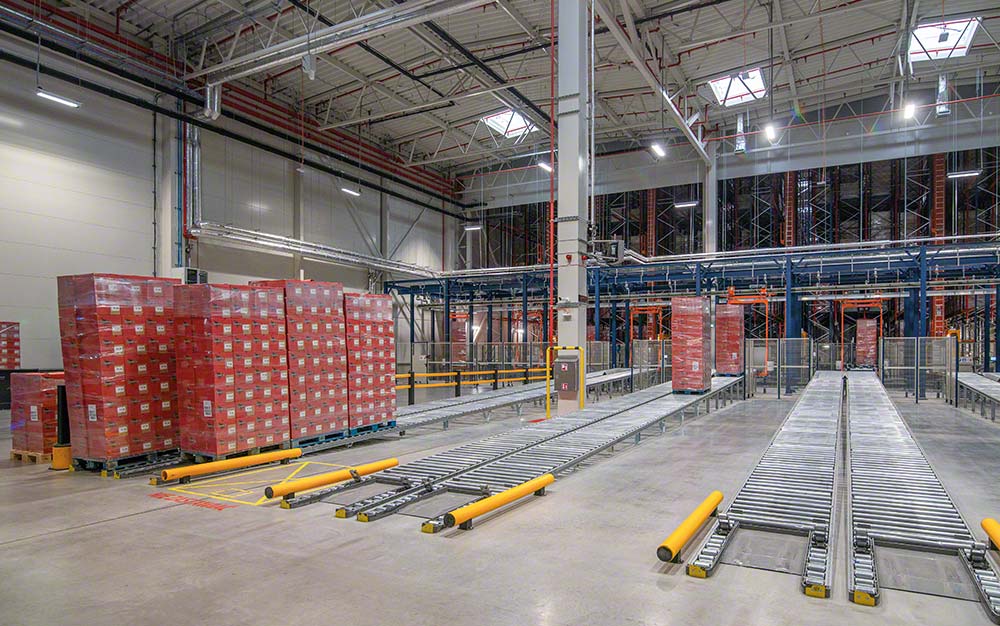

A planta foi projetada para produzir com método push, que consiste em fabricar antecipadamente para atender à demanda esperada. Este procedimento reduz os custos por unidade, mas requer espaço suficiente para gerenciar grandes tiragens de produção. Com 9.000 localizações, o novo armazém de produtos acabados da PepsiCo recebe diariamente um grande número de paletes com sacos de batatas prontos para envio aos clientes. “O processo produtivo é totalmente integrado ao armazém automático, que permite que cada saco de snacks seja transportado da área fabril até sua embalagem final, pronto para ser coletado e carregado no caminhão”, destaca Pietrusa.

O Sistema de Gerenciamento de Armazém Easy WMS se conecta ao ERP SAP da PepsiCo para realizar operações de instalação automática. A comunicação direta e bidirecional entre WMS e ERP é fundamental para sincronizar os movimentos das máquinas instaladas na fábrica da PepsiCo, bem como para organizar os pedidos de entrada e saída de mercadorias.

3.500 movimentos de paletes por dia

“Construímos a fábrica mais moderna da Europa, cujos principais benefícios graças à automação são a padronização dos processos produtivos, logísticos e operações 24/7, com máxima eficiência e total rastreabilidade dos nossos produtos”, comemora Pietrusa.

O primeiro armazém automático da PepsiCo na Polônia proporcionou um equilíbrio entre capacidade e agilidade de armazenamento. “Os quatro transelevadores Mecalux nos garantem 3.500 movimentos diários de forma contínua. Além disso, a robotização eliminou erros humanos em processos logísticos otimizar custos.”

A transferência interna de mercadorias entre a área de armazenamento e produção foi acelerada pelos transportadores aéreos e os transportadores de paletes. Estes sistemas também conectam o armazém à área das docas, facilitando a expedição diária de milhares de paletes. Os transportadores depositam os paletes solicitados pelos clientes em cinco canais duplos de transportadores dinâmicos. Cada canal, com capacidade para 34 paletes, agrupa as referências de acordo com a rota de entrega, o tipo de veículo, o cliente e a prioridade de envio, entre outros fatores.

Colaboração entre PepsiCo e Mecalux

Os sistemas de armazenamento da Mecalux ajudam a otimizar a cadeia de suprimentos da multinacional PepsiCo na Europa. “A boa experiência que tivemos com a Mecalux na construção e colocação em operação do armazém em Środa Śląska nos convenceu a trabalhar novamente com eles em nossa fábrica em Veurne, na Bélgica”, afirma Pietrusa.

O responsável do armazém da PepsiCo Polônia em Środa Śląska explica os motivos de sua escolha: “A Mecalux é um fornecedor completo de sistemas de armazenamento automático, oferecendo tanto hardware como software, e que atende às nossas exigências em tecnologia, segurança e pontualidade na execução de projetos.

Construímos a fábrica mais moderna da Europa, cujos principais benefícios graças à automação são a padronização dos processos produtivos, logísticos e a operação 24/7, com a máxima eficiência e total rastreabilidade dos nossos produtos.

Galeria

Easy WMS controla os movimentos dos transelevadores PepsiCo

Fale com um especialista