Armazém automático chave na mão para o gigante farmacêutico japonês Takeda

Os produtos farmacêuticos armazenados pela Takeda foram protegidos e isolados graças à instalação do armazém automático

Takeda, uma das empresas farmacêuticas mais importantes do mundo, confiou na Mecalux para construir seu armazém chave na mão em sua nova fábrica de Lyszkowice, perto da cidade polonesa de Lowicz. A solução adotada é um armazém autoportante de 32,5 m de altura à temperatura controlada, com capacidade para armazenar mais de 6.500 paletes e equipado com um sistema de refrigeração e de proteção contra incêndio mediante inertização (atmosfera com redução de oxigênio). Também foi incluído no fornecimento o software de gestão de armazéns Easy WMS da Mecalux, encarregado de gerenciar todas as atividades próprias do centro.

Quem é a Takeda?

Takeda Pharmaceutical Company Limited, com sede em Osaka (Japão), é uma empresa global especializada na pesquisa de produtos farmacêuticos. Em meados do século XX sofreu uma grande expansão que a converteu em líder mundial da indústria farmacêutica e a maior do Japão.

A empresa está presente comercialmente em mais de 70 países, entre os quais se destacam países da Ásia, da América do Norte e da Europa, além de mercados emergentes como a América Latina, Rússia e China.

Um armazém autoportante como solução

Quando a Takeda abordou a ampliação de seu centro de produção, já tinha muito bem definido que o armazém devia ser automático, pois com isso conseguiria um perfeito controle da mercadoria armazenada, além de poder alcançar a máxima altura permitida, dado que o espaço disponível para a construção do armazém era limitado.

A solução proposta pela Mecalux foi a construção de um armazém autoportante de 32,5 m de altura localizado ao lado dos edifícios de fabricação e do galpão atribuído para as pré-cargas destinadas à expedição. Neste tipo de construção as próprias estantes formam a estrutura do armazém.

A instalação tem dois corredores através dos quais se movem de forma independente dois transelevadores automáticos que manuseiam os paletes armazenados em estantes de profundidade dupla (dois paletes em profundidade por cada nível). Graças ao excelente aproveitamento do espaço, o armazém da Takeda tem uma capacidade de armazenamento para receber mais de 6.500 paletes em uma superfície de apenas 950 m2.

O armazém foi equipado com um sistema de controle de temperatura e umidade de ar (HVAC – Heating Ventilation Air Conditioning) que mantém a temperatura entre 16 e 24 °C e impede que o nível de umidade ultrapasse a taxa de 70%, fato que poderia afetar a mercadoria armazenada. Também foi utilizado um inovador sistema contra incêndio (inertização) que reduz a quantidade de oxigênio na atmosfera a 15% para evitar a formação de chamas.

Os tubos do sistema de controle de temperatura e umidade do ar foram instalados na parte superior, centralizados com os corredores e colocados nos espaços livres das vigas do edifício.

Para o cálculo estrutural de um armazém autoportante considera-se o próprio peso, o da mercadoria armazenada, a força do vento , tanto a pressão quanto a sucção baseando-se na zona onde vai ser construído o armazém , assim como os impulsos efetuados pelos transelevadores e, finalmente, a atividade sísmica correspondente ao território onde esteja situado.

Devido à esbeltez do edifício (14,5 m de largura e 32,4 m de altura), foi construída uma estrutura altamente reforçada ao mesmo tempo que foi colocado um grande número de fixações de grandes dimensões com o objetivo de absorver ao máximo as forças do vento.

As entradas e saídas estão praticamente unidas e a construção é muito simples, aptas para utilizar empilhadeiras convencionais e paleteiras. O transportador de entrada dispõe de um posto de inspeção que garante o excelente estado de todos os paletes colocados no armazém automático.

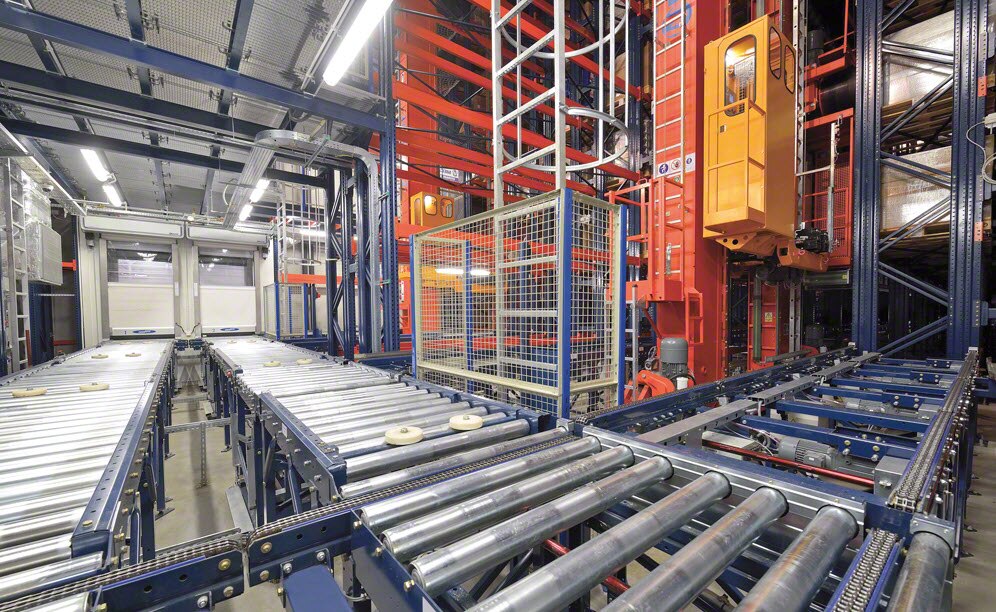

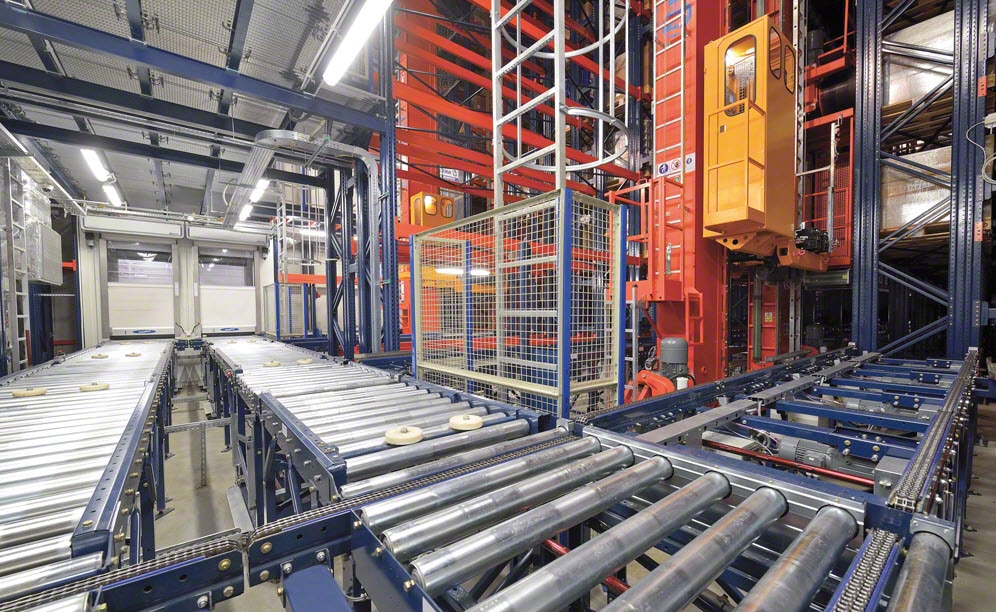

A ligação com o interior do armazém é realizada através de um circuito duplo de transportadores (entrada e saída) que passa pelas portas com cortina vertical dupla. O espaço que há entre as duas cortinas equivale ao que necessita um palete, sendo o sistema quem proporciona o sinal de abertura e fechamento de forma alternada, limitando a perda da temperatura interior.

Os transelevadores são do tipo monocoluna e incorporam uma cabine para efetuar a manutenção, localizada no próprio berço de elevação.

Para evitar a perda de capacidade foi disponibilizada uma plataforma superior destinada às tarefas de manutenção com acesso seguro a cada corredor.

Easy WMS: sistema de gestão de armazéns

A gestão, a sincronização e o controle de todo o armazém, incluídos os elementos que interagem com os equipamentos de manutenção, funcionam graças ao software de gestão de armazéns da Mecalux Easy WMS.

As principais funções do Easy WMS de Mecalux são:

- Recebimento e registro dos paletes que entram no armazém.

- Localização dos paletes nas estantes baseada em algoritmos ou regras parametrizáveis.

- Gestão de saídas baseada nos critérios FIFO e de rastreabilidade.

- Através do módulo de controle Galileo, executa todos os movimentos dos elementos mecânicos e otimiza os percursos internos.

- Conexão com o programa de controle das portas do armazém para que atuem automaticamente.

Além disso, o Easy WMS está em permanente comunicação com o ERP SAP, principal sistema de gestão da Takeda, trocando ordens e informação imprescindível para sua gestão global.

Armazém chave na mão: fases de execução do armazém

A Takeda queria que todas as fases de desenvolvimento e construção do armazém, incluindo o fornecimento do software necessário para gerenciar corretamente todas as operações internas, fossem efetuadas por uma única empresa. Por isso a Mecalux ficou encarregada de executar do princípio ao fim uma obra chave na mão.

Fases de execução do armazém:

- Preparação do solo através de estacas: devido à baixa capacidade portante do solo e às grandes exigências estáticas foi realizado um alicerce profundo sobre estacas.

- Colocação da laje de alicerce de concreto armado: primeiro se construiu uma armação superior e inferior com barras de aço e, posteriormente, o solo foi preenchido com concreto.

- Acabamento: polimento e endurecimento da laje de alicerce com o objetivo de obter um pavimento que não crie pó.

- Montagem das estantes: no caso do armazém autoportante as estantes fazem parte de sua própria estrutura.

- Montagem do revestimento do armazém: nos armazéns autoportantes as paredes de painéis e o teto tipo sanduíche são sustentados diretamente pela estrutura das estantes. No caso da Takeda, ao ter utilizado o sistema de inertização, foi preciso que a coberta tivesse a maior estanqueidade possível.

- Colocação dos equipamentos de manutenção: os transportadores e os transelevadores foram montados dentro do armazém.

- Instalação do sistema de inertização: implantação de um sistema contra incêndios que permite injetar nitrogênio no interior do armazém para que a concentração de oxigênio fique reduzida a menos de 15%.

- Instalação do sistema de climatização HVAC: controla a temperatura para que se mantenha entre 16 e 24 ºC.

- Montagem da instalação elétrica e do sistema para-raios.

- Montagem da instalação de esgoto.

- Construção de comportas: separação da parte do armazém equipada com o sistema de inertização do galpão adjacente que trabalha sob condições ambientais normais.

Benefícios para a Takeda

- Aumento da capacidade de armazenamento em um espaço reduzido: o armazém autoportante permite localizar 6.584 paletes de 800 x 1.200 mm com um peso de 800 kg em uma superfície de 980 m2.

- Segurança da mercadoria: os produtos farmacêuticos armazenados pela Takeda foram protegidos e isolados graças à instalação do armazém automático. Apenas pessoas autorizadas podem acessar o armazém.

- Armazém chave na mão: A Mecalux responsabilizou-se pelas fases de desenvolvimento, construção do armazém, fornecimento dos sistemas de armazenamento, refrigeração e contra incêndios, assim como pela implementação do SGA.

- Controle total: graças ao SGA Easy WMS da Mecalux, a Takeda controla todos os processos e operações que acontecem dentro do armazém, desde a saída do produto das linhas de embalagem até sua expedição.

| Armazém automático de Lyszkowice, Polônia | |

|---|---|

| Capacidade do armazém: | 6.584 paletes |

| Peso máximo do palete: | 800 kg |

| Nº de transelevadores: | 2 |

| Tipo de transelevador: | bicoluna |

| Tipo de garfo: | profundidade dupla |

| Altura do armazém: | 32 m |

Galeria

A ligação com o interior do armazém é realizada através de um circuito duplo de transportadores (entrada e saída)

Fale com um especialista